汽车动力变革中的内燃机发展趋势

发表于:2019-08-26

阅读:1125

评论:0

来源:本文摘自《汽车安全与节能学报》2019年第10卷第2期

作者:同济大学智能汽车研究所的韩志玉教授、吴振阔博士、高晓杰博士。

编辑:啜小雪

编者按:未来 30 年汽车动力将如何变革?此变革中内燃机又将何去何从?本文在总结了过去 30 年汽油机技术的进步和近 20 年汽车动力的变革后,或许能为我们部分廓清上述问题。文章结论性观点如下:

-

过去 30 年,轻型汽车汽油机技术取得长足进步——汽油机产品在动力性、燃油经济性和排放控制方面获得全方位提高。其中,动力性提高 67% 以上,热效率提高8个百分点,提高幅度为 20% 以上。中国轻型汽车排放标准从国1到国 6,有害排放物降低 80% 以上。

-

未来 30 年内燃机仍将起到关键作用,至少 60% 以上轻型汽车需要一个内燃机。

-

内燃机在轻型汽车动力中的地位将逐渐发生变化。一方面,从内燃机单独驱动逐渐演变为内燃机和电机共同驱动,其作用变化类似于从「独唱」变为「二重唱」。另一方面,内燃机在整车性能上所起到的关键作用将下降,从一个「核心」部件变成「关键」部件,成为一个通用产品,商业模式可能发生变化。

-

结合混合动力系统应用可充分利用发动机的高效率区域。混动系统,特别是增程混合动力系统,要求内燃机运行范围变窄,有必要开发混合动力专用发动机,进一步提高其热效率、简化机构、降低成本。

-

未来汽油机热效率(特别是实际运行时的热效率)将大幅度提高,通过多种技术手段的应用,商业化产品有望实现 45% 的热效率。

-

汽车燃用天然气可大幅度降低 CO2 排放。车用动力将根据地域形成「油、电、气」的多元格局。

摘要:总结了过去 30 年轻型车用汽油机技术与产品的进步以及近 20 年汽车动力多元化(包括混合动力、纯电动、燃料电池等)的变革趋势,展望了内燃机在此变革中的发展趋势。在过去 30 年,汽油机技术取得了长足的进步;汽油机产品在动力性、燃油经济性、排放控制方面获得了全方位的大幅度提高。对动力技术多元化的分析指出内燃机在汽车动力中仍将起到关键作用,未来 30 年里至少 60% 以上的轻型汽车仍然需要使用内燃机。但是,内燃机的地位将逐步发生变化。汽车动力将从内燃机单独驱动的「独唱」逐渐演变为内燃机和电机共同驱动的「二重唱」。轻型车用汽油发动机未来发展的重点包括开发混合动力专用发动机、提高发动机热效率和应用低碳燃料(如天然气)等。最后,探讨了提高汽油机热效率至 45% 的技术手段。

汽油机是轻型汽车(包括乘用车和轻型商用车)的主要动力。在过去的 30 年里,世界发达国家和中国的汽车发动机技术和产品都取得了长足的进步。笔者结合亲身经历,讨论近 30 年国内外车用汽油机技术和产品的进步,总结近 20 年汽车动力多元化的发展趋势,并展望未来在轻型汽车动力变革中的内燃机发展。由于柴油机制造成本高,且需要复杂的后处理系统来满足日益严格的排放标准,因此柴油机在中国轻型车上应用较少,欧洲国家的应用也会逐步减少,所以本文集中在汽油机方面的讨论。

1.近30年车用汽油机技术和产品的进步

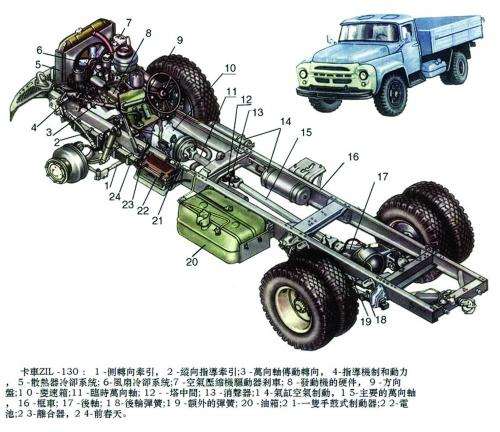

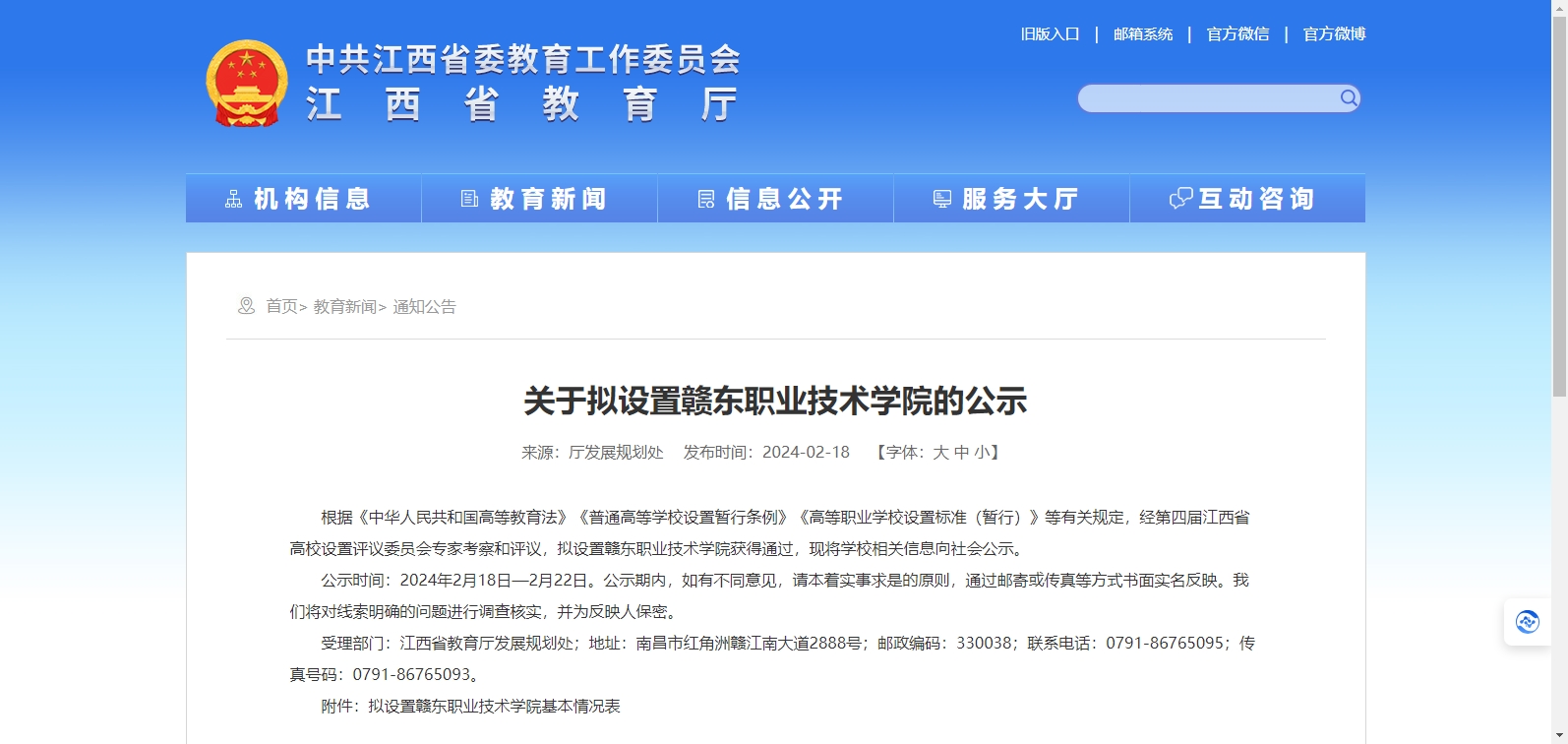

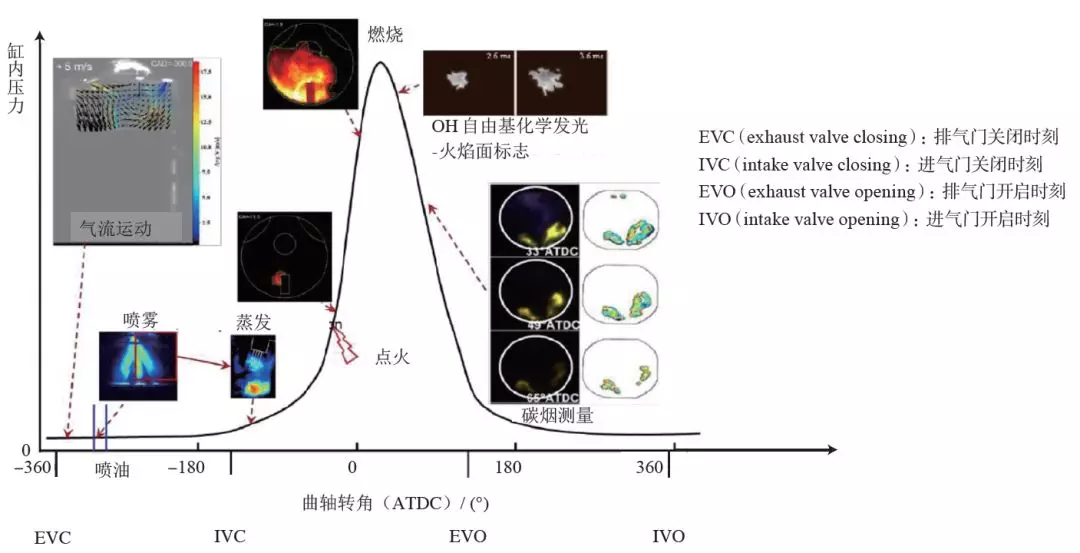

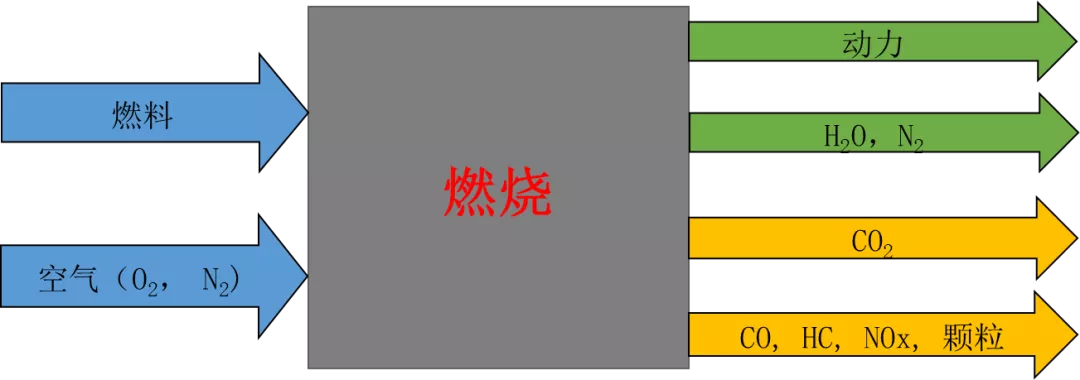

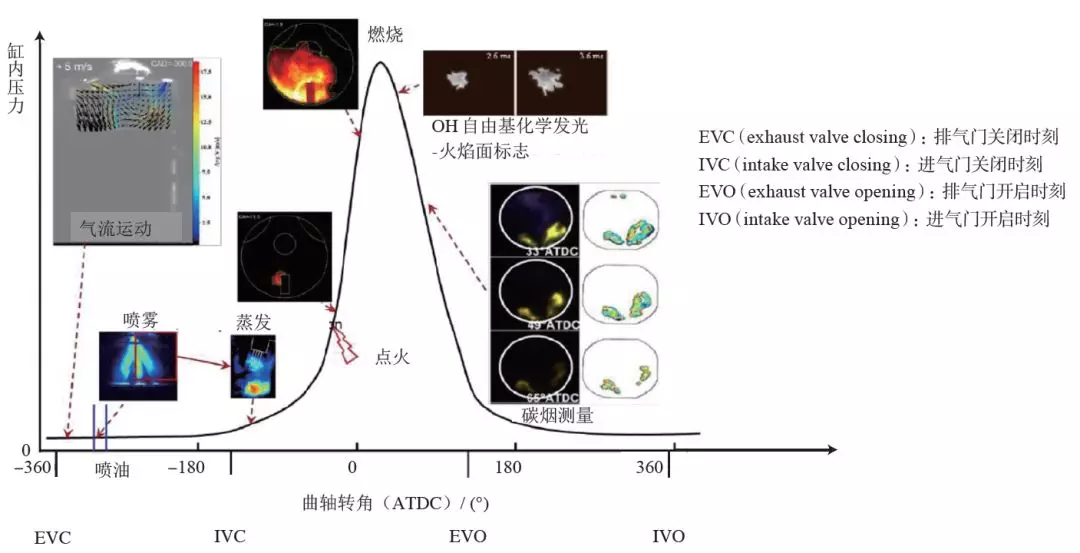

为了理清汽油机技术发展的基本线路,有必要对发动机的工作过程做一个简要概述。图1给出了发动机基本工作过程的示意图。

进气系统及燃油供给系统将空气和燃料分别引入到发动机内并形成空气–燃料混合气,混合气在发动机燃烧室内被点燃并发生燃烧,带动曲轴旋转对外输出动力。随着燃烧产生的产物有 H2O、CO2 以及空气中没有参与反应的 N2,同时也伴有少量 CO、HC、NOx 和颗粒物等有害排放物。因此,对发动机工作过程的改善一般应遵循如下原则:

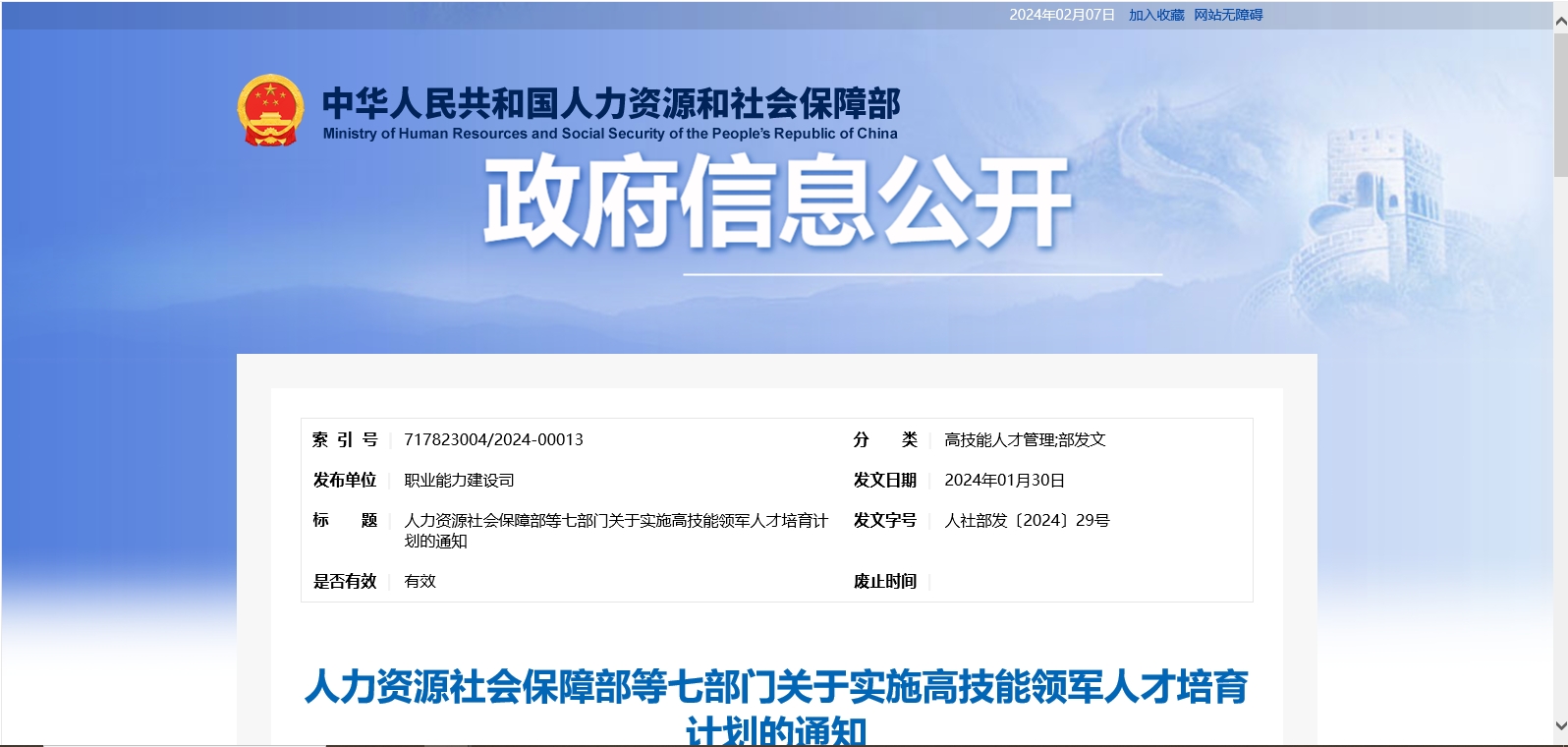

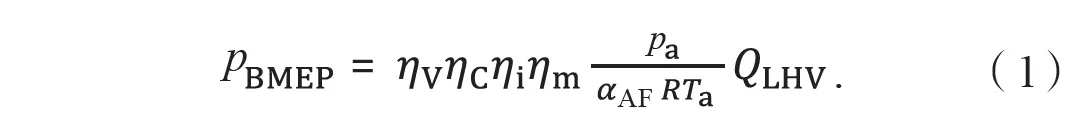

从图 1 可以看出,理论上要改善发动机就要改善燃料的供给、空气进气、燃烧、有害排放物的生成及其后处理。在过去的 30 年里,发动机技术正是在上述这几个方面取得了很大进步,从而带来了发动机性能的显著提高,即上述第 1 和 2 项取得了进步。需要指出的是,目前对于 CO2 的降低,即上述第 3 项,主要是通过降低油耗来实现,基本没有出台专门降低 CO2 排放的措施和法规。本文在后面的讨论中将按燃料供给、空气进气、燃烧和有害排放物控制的线条展开讨论。为深刻理解发动机技术发展背后的原理支撑,先对发动机原理进行简要分析。以发动机平均有效压力和热效率为主线对影响发动机动力性及经济性的主要因素进行分析。发动机的缸内平均有效压力与其输出扭矩成正比,提高平均有效压力将提高发动机的扭矩输出。平均有效压力为 [1,2]

其中:ηV 为充气效率,ηC 为燃烧效率,ηi 为指示热效率,ηm 为机械效率,αAF 为空燃比,Pa、Ta、R 分别为参考状态下的气体压力、温度及气体常数,QLHV 为燃料低热值。为提高发动机的扭矩输出,要考虑式(1)中各影响因素。采用较大的空燃比(大于当量空燃比),即稀薄燃烧,有利于提高指示热效率(即降低燃料耗率),但将直接影响发动机的输出扭矩。考虑到这个因素和排放控制,汽油机基本工作在当量空燃比附近,其变化范围较小。因此提高汽油机的动力输出,可从提高充气效率、燃烧效率、指示热效率、机械效率入手。其中,提高充气效率的效果尤为显著。提高汽油机的热效率可以从理论热效率入手。汽油机理想循环为奥拓循环(Otto cycle),其热效率为 [1,2]:

其中:ηi 为指示热效率,ε 为压缩比,n 为过程指数。增大压缩比或过程指数均可以提高热效率。汽油机压缩比提高到一定程度将受到爆震燃烧的限制,采用可变压缩比技术是提高发动机热效率同时避免爆震的最佳技术方案之一。

1.1汽油机技术的进步

由于汽油机功率密度较高、振动噪声小、成本较低且污染物控制比柴油机容易,因此广泛应用在轻型车上。汽油机一般采用火花塞点燃汽油与空气的预混合气,继而产生火焰传播,燃烧做功。汽油机混合气的制备对汽油机的性能影响很大,因此汽油机技术的发展离不开与混合气制备密切相关的进气和燃油喷射技术的发展。从式(1)可知,为提高发动机动力性,可以通过提高发动机的充气效率来实现。提高汽油机充气效率的进气技术包括:采用 4 气门、可变进气管长度、可变进气正时(variable valve timing,VVT)、可变进气升程(variable valve lift,VVL)以及废气涡轮增压等技术,其中涡轮增压技术是当前提升汽油机动力性的主要手段。涡轮增压技术可以利用废气能量驱动涡轮带动压气机工作,提升进气压力,提高发动机的充气量,继而大幅提升汽油机的动力性 [3-4]。由于动力性的提升,汽车可在保持与原有自然吸气发动机相同动力性的情况下,采用较小排量的涡轮增压发动机,利于发动机小型化和轻量化。小型化可以有效降低燃油消耗量及有害物的排放量,做到节能、减排。因此,增压小型化也成为现今车用汽油机的主流趋势。但是,采用涡轮增压技术也存在一些问题 [5]。由于进气压力和温度的增加,会导致压缩终了的缸内温度升高和压力增加,以及发动机热负荷增加,使发动机爆震倾向增大。一般可通过进气中冷、提高燃油辛烷值、降低压缩比、推迟点火角、加浓混合气、废气再循环(exhaust gas recirculation,EGR)等技术手段来抑制爆震。

早期汽油机通过化油器实现汽油供给, 到 20 世纪 80 年代初期随着电子控制技术的兴起,开始普遍采用汽油气道喷射技术(port fuel injection, PFI),从单点喷射到各缸多点喷射技术。到 20 世纪 90 年代中期,缸内直接喷射技术(gasoline direct injection,GDI)得到了商业化应用。尽管几十年前人们几次尝试推出汽油直喷技术的产品(例如福特汽车公司的 PROCO),直到 1996 年日本三菱汽车公司率先在市场上推出直喷分层燃烧的汽油机汽车产品,才开启了现代汽油直喷喷射技术的时代,经过 10 多年的发展,废气涡轮增压当量均质混合气直喷汽油机技术在国内外基本普及。

为满足日益严格的排放标准,人们一直在改善燃油雾化和喷射控制,缸内直喷技术经历了从伞喷到多孔喷油器,喷射压力从 10 MPa 到 35 MPa,每循环单次喷射到多次喷射,喷雾油粒平均尺寸从 25 μm 到 10 μm 的进步。随着燃油喷射控制技术的进步,喷油离燃烧室越来越近,使得喷油量、喷射时间和喷射策略的控制也越来越精确,有利于对空燃比精确控制,进而实现对燃烧的精确控制。而且,有利于对各缸空燃比的一致性控制,降低了各缸不均匀性。随着进气和燃油喷射技术的发展,汽油机整机技术也相应地得到提高。以燃油喷射技术为特征的整机技术经历了从自然吸气 PFI 汽油机、废气涡轮增压 PFI 汽油机到自然吸气 GDI 汽油机,再到目前主流的废气涡轮增压 GDI 汽油机。以上市产品为例,表 1 总结对比了国内外整机技术的发展历程。1967 年德国大众汽车公司已有 PFI 汽油机上市;宝马汽车在 1973 年推出了 2.0 L 增压 PFI 汽油机。1996 年日本三菱公司首先推出了现代 GDI 汽油机,应用在 Galant 车型。该款发动机排量为 1.8 L,采用分层稀薄燃烧技术。2000 年德国大众汽车公司推出了增压直喷汽油机,应用在 Lupo 车型。该款发动机排量为 1.4 L,采用当量燃烧技术。

反观中国自主品牌市场,在 2000 年左右,汽车公司,包括长安、奇瑞、昌河、华晨金杯和夏利等,应用 PFI 发动机的汽车陆续批量上市。在 2009 年,奇瑞汽车推出瑞虎 5 车型,应用 2.0 L 增压 PFI 汽油机;在 2010 年奇瑞汽车又推出瑞麒车型,搭载 2.0 L 直喷增压汽油机。从表 1 可以看到中国汽油机整机技术与发达国家相比比较滞后,这与中国汽车工业发展相对滞后直接相关。在增压直喷汽油机技术应用的时间上,中国比国外滞后 10 年左右,但目前已经与国外技术总体上基本拉平。在整机技术发展的过程中,除提高指示热效率的各种技术手段(常用的包括 VVT、VVL、EGR、Atkinson/Miller 循环,等)以外,废气涡轮增压、发动机结构设计、轻量化材料、低摩擦材料、高效率可变附件等技术也是层出不穷,方兴未艾。在这里就不再赘述。发动机技术的进步来源于研发结果。在过去 30 年里发动机的研究手段也取得了突破性进展,主要的进步集中体现在发动机缸内现象的可视化。各种试验及仿真技术的发展使得发动机缸内现象从原来的看不见、摸不着逐渐发展到可见、可测。通过采用光学发动机结合激光诊断技术以及计算流体力学(computational fluid dynamics, CFD)仿真技术,使得缸内过程可视化和可预测化成为现实。缸内过程的可视化和 CFD 的应用为深入探究直喷汽油机缸内混合气形成、燃烧及排放生成等物理化学现象的本质及燃烧系统的设计优化提供了可能性及有效性 [6],如 Han 等 [7] 结合光学发动机试验,通过 CFD 仿真预测了活塞湿壁现象,并发现了活塞表面上残存液态燃油量与发动机碳烟量的定性关系。从图 2 可以看到,CFD 预测出的活塞表面上液态燃油的位置与光学发动机活塞积碳位置是一致的。

图2 CFD 预测的活塞表面上的液态燃油与光学发动机上活塞积碳对比 [7]基于对发动机缸内多种物理现象可视化研究的需求,研究者们开发了各式各样的激光诊断方法。图 3 给出了直喷汽油机在一个工作循环中涉及的喷雾、蒸发、气流运动、燃烧及排放物生成等过程以及对应的诊断方法 [8-9]。对喷雾形态的测量主要采用喷雾成像的方法,利用光源将喷雾照亮,并通过摄像系统来采集图像,最后对喷雾贯穿距、锥角进行分析。依据使用光源的不同,可分为白光灯摄影、背光摄影及片激光米氏散射摄影等。对喷雾粒径的测量主要采用相位多普勒法(phase doppler particle analyzer,PDPA)和片激光粒径诊断法(laser sheet dropsizing,LSD)。对喷雾的蒸汽相浓度进行测量常用的手段有激光诱导荧光法、双相激光诱导荧光法、红外吸收散射法等。对缸内流场测量的方法有激光多普勒测速(laser doppler velocimetry,LDV)、粒子图像测速(particle image velocimetry,PIV)和分子示踪技术(molecular tagging velocimetry,MTV)等。对缸内燃烧过程的测量可采用直接摄影来观察燃烧形态,或对燃烧过程中的 OH 自由基等组分进行测量来获取燃烧发生区域。最后,还可以通过双色法或者激光诱导炽热发光法(laser induced incandescence,LII)对缸内碳烟生成进行测量 [9]。

发动机的 CFD 仿真技术在过去 30 年里从动态网格处理、物理模型构建、计算方法、计算速度和精度、后处理技术、软件界面等各方面都取得了很大的发展。早期的网格划分工作占用整个发动机 CFD 仿真的大半时间,并且难以较精确地处理气阀运动等复杂动网格。目前已发展出网格自动生成技术及自适应加密技术 [10],CFD 前处理时间大大缩减,因而可缩短工程优化的迭代时间。同时从原来使用非常粗的网格(2-3 mm)到现如今的精细网格(0.1mm),提高了计算精度。对发动机物理过程的仿真也从简单的气流计算发展到现今的从气流运动、喷雾、混合、燃烧及排放物生成等多物理过程的仿真,且在模型构建及预测精度等方面取得了较大的进步。对缸内湍流流动模拟,研究者不仅对原有雷诺时均(Reynolds-averaged Navier-Stokes,RANS)模型进行了较大改善,引入基于快速畸变理论的 RNG k-e 模型[11],而且也发展了精度较高的基于空间平均的大涡模拟(large eddy simulation, LES)[12]。近些年来,得益于计算机计算能力的大幅提升, 将 LES 应用到发动机 CFD 模拟的案例越来越多。有了 LES 的帮助,使得对缸内现象的预测更为准确,更接近真实。同时,也可对发动机循环波动 [13] 及一些偶发现象(如爆震 [14])有较好的预测。关于燃油喷雾模型的进展,不但是在喷雾破碎、蒸发、碰壁等子模型的构建上取得了较大进展,而且在建模方法也有了一些新思路和方法,获得了更好的预测结果 [15]。燃烧模拟方面,从原本预测性较弱的零维、准维燃烧模型逐步发展到现在预测性较强的多维燃烧模型,如特征时间模型(characteristic time combustion,CTC)、涡团耗散模型(eddy dissipation concept,EDC)、G 方程模型、直接耦合化学反应动力学模型、概率密度(probability density function,PDF)模型等,可以实现对传统汽油机、柴油机以及新型燃烧模式发动机燃烧过程的较为准确的模拟 [12,16]。近年来在燃烧化学反应耦合方面已从使用单步反应或少量骨架反应发展到采用较详细的化学反应机理,甚至全机理计算 [16-17]。通过耦合详细化学反应机理,可以对燃烧及污染物生成如 HC、CO、NOx 等有较好的预测,但是目前对颗粒物的预测精度有限 [16,18]。

1.2汽油机产品性能的进

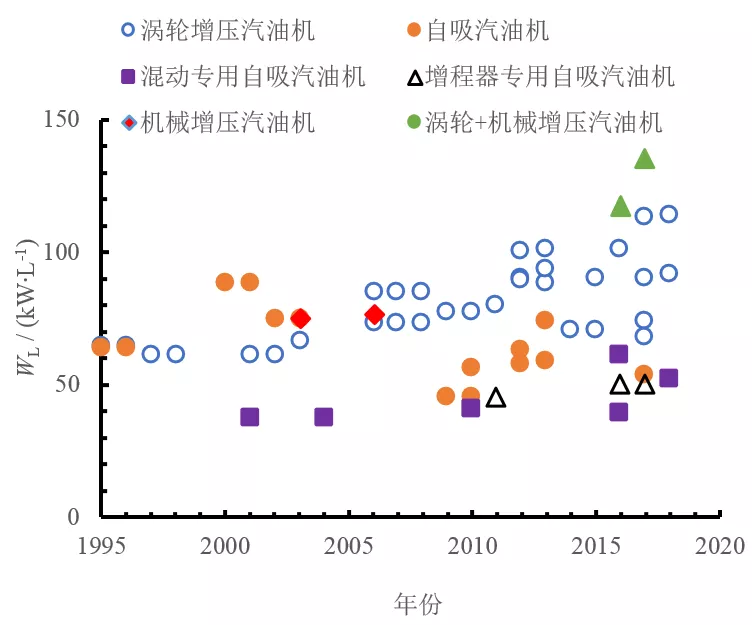

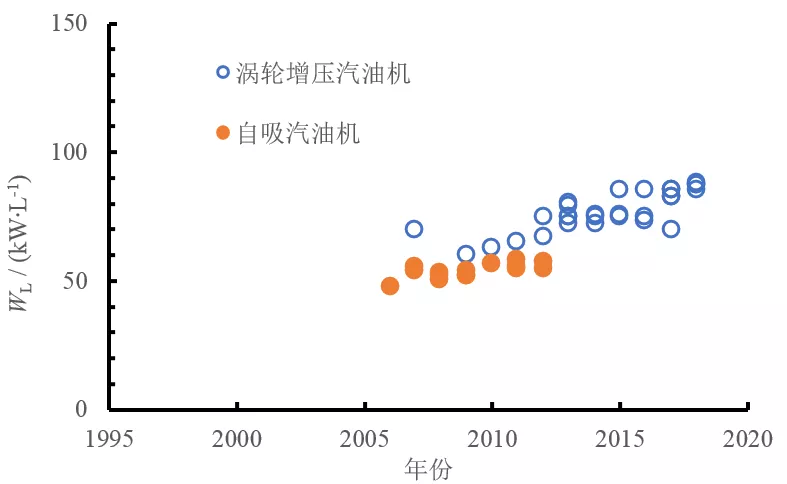

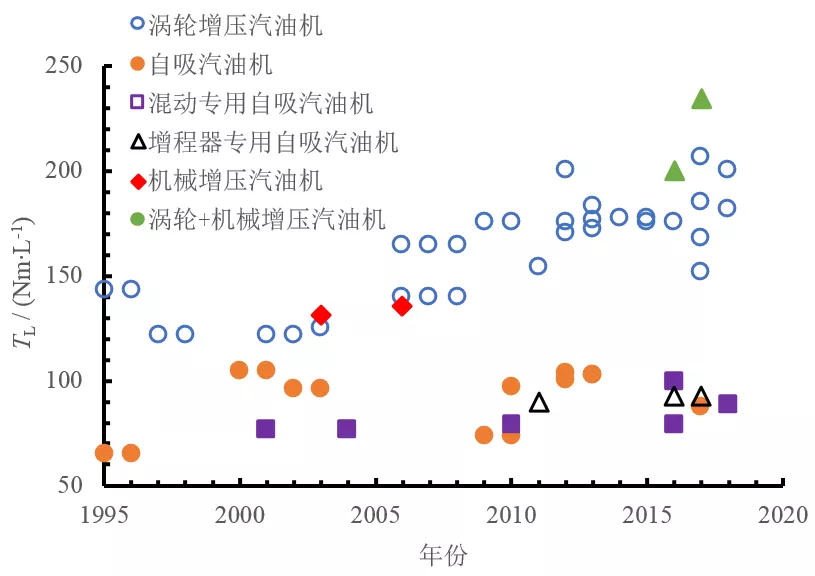

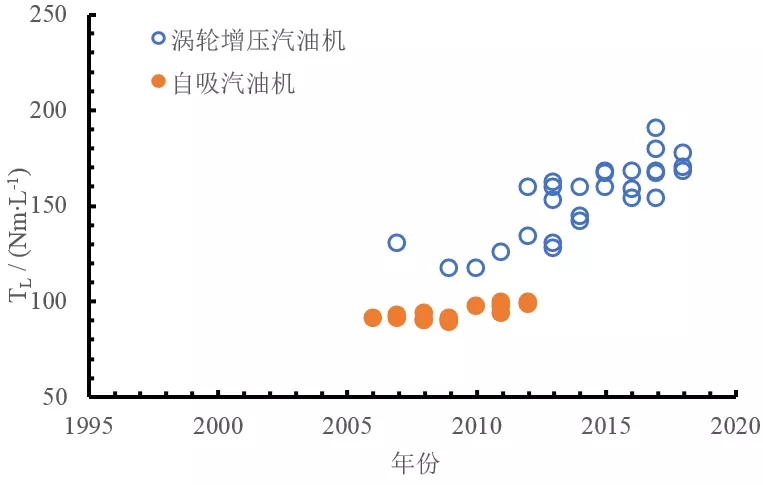

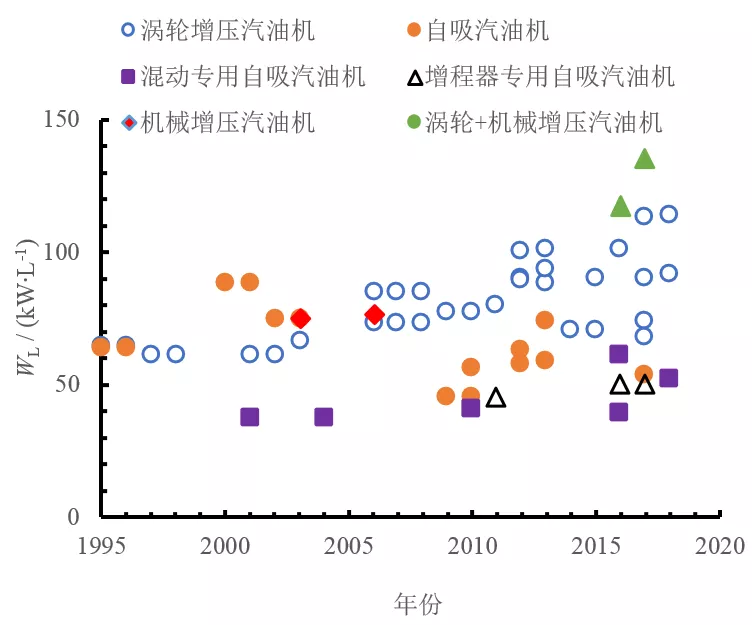

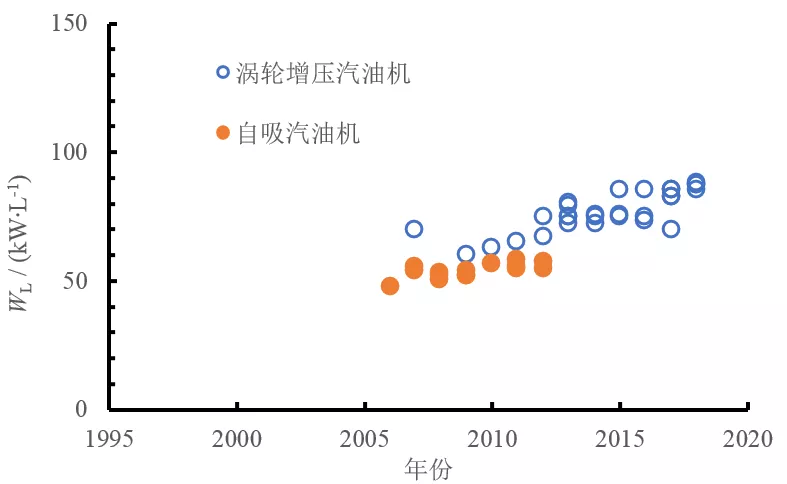

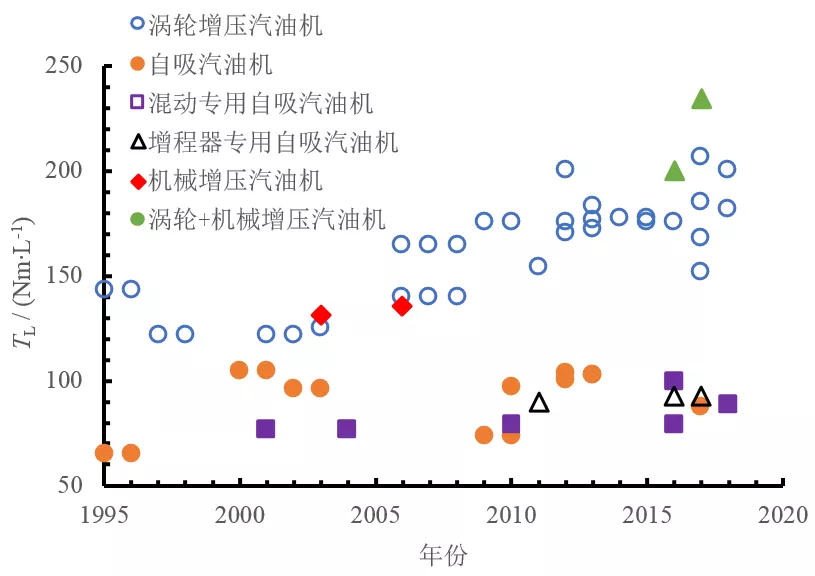

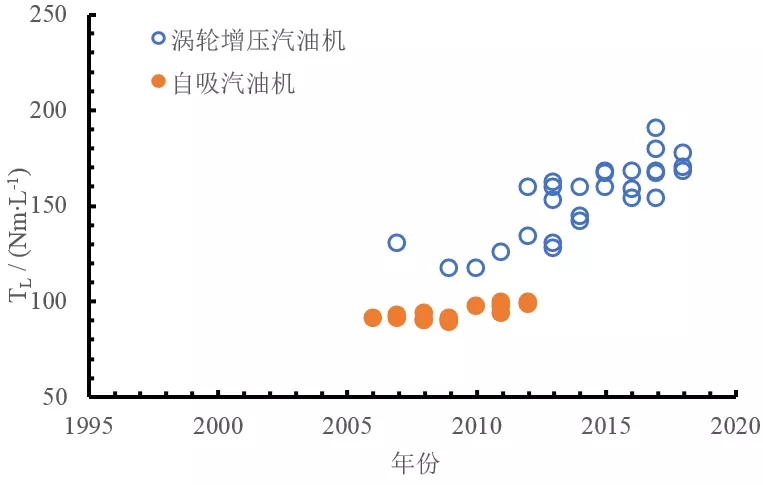

为展示发动机在动力性上的进步,本文选取并对比了历年美国沃德十佳发动机 [19](自 1995 年开始)及中国心十佳发动机 [20](自 2006 年开始)获奖名单中 4 缸汽油机产品的升功率(WL)及升扭矩(TL)指标,如图 4 所示。可以看出:采用增压技术可显著提高发动机动力性,且随着时间发展,增压发动机的动力性指标也取得了很大提升。国外发动机采用的增压技术包括涡轮增压、机械增压以及涡轮与机械双增压。以采用涡轮与机械双增压发动机的沃尔沃 S60 Polestar 汽车为例,其升功率和升扭矩已分别达到 135 kW/L 和 235 Nm/L。从总体上讲,在过去 20 年里,国外增压汽油机的平均升功率从 60 kW/L 提高到 100 kW/L 以上,提高了 67% 以上,同时升扭矩从 120 Nm/L 提高到 200 Nm/L,进步十分显著。对于涡轮增压发动机来说,中国自主品牌发动机的动力性大概与国外发动机 10 年前的水平相当,但是在过去十几年里也取得了明显进步,平均升功率从 60 kW/L 提高到了 88 kW/L 左右,提高了约 47%。对于自然吸气发动机的动力性,多年来并未有显著提高,国内外发动机的动力性基本相当,升功率保持在 50-55 kW/L。还需注意的是,由于车用动力的多元化发展,国外逐渐出现混动专用发动机,且以自然吸气为主。

(b)国内发动机升功率

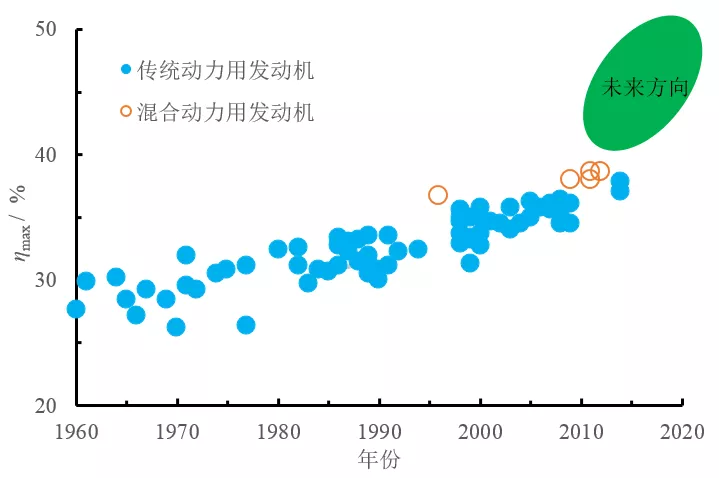

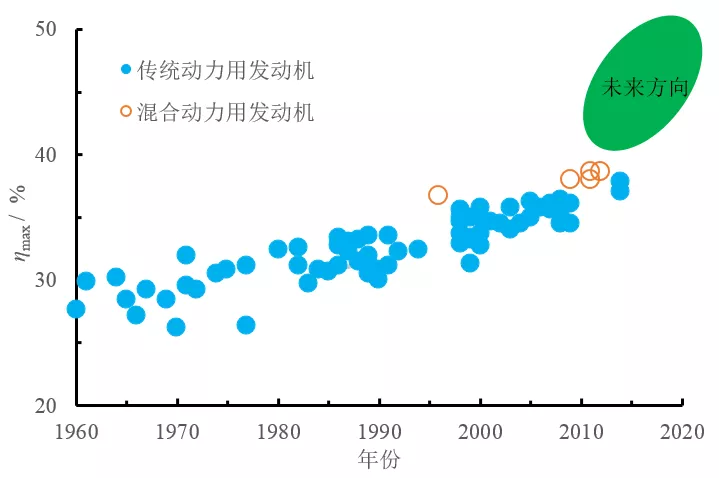

在过去 30 年里,汽油机热效率也有较为显著的提高。图 5 给出了日本丰田汽车的汽油机热效率变化历史 [21],该图也基本反映了国外汽车工业界的发展轨迹。从图 5 可以看出,过去 30 年里汽油机热效率从 33% 提高到了 39%,目前有报道丰田公司量产的汽油机最高热效率为 41%[22-23],热效率提高了 8 个百分点,相对值提高幅度为24.2%。

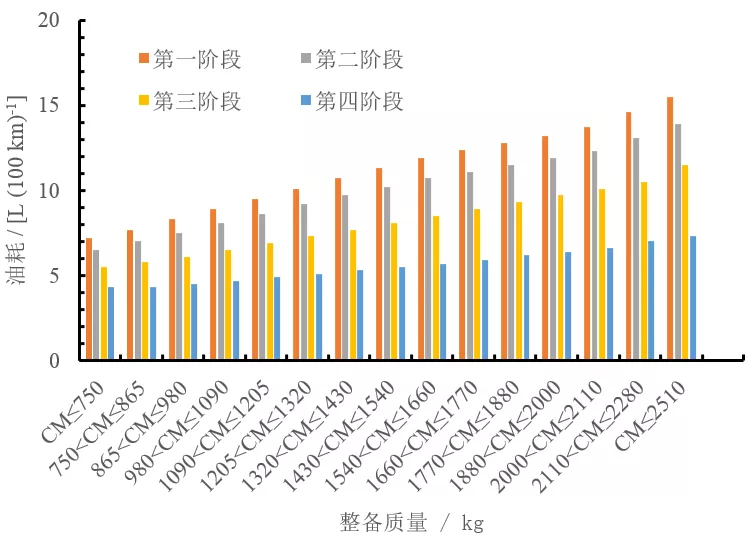

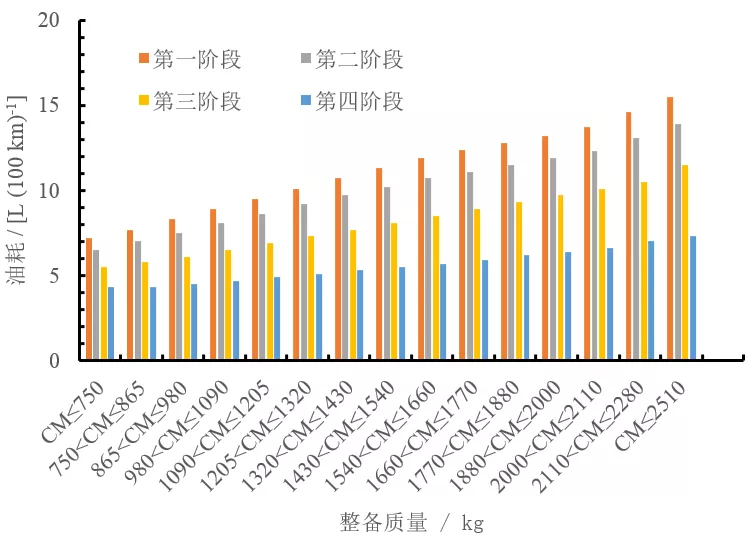

自 2005 年开始,中国先后实施/制定了 4 个阶段的乘用车燃油消耗量限值法规,用于推动汽车节能技术的革新。图 6 给出了中国轻型车在 4 个阶段不同整车整备质量对应的燃油消耗量限值。通过燃油法规的实施,促使乘用车企业对其所销售车辆的平均油耗不断降低。到 2020 年,乘用车企业平均燃油消耗量4阶段目标值需降低至 5 L/(100 km) [24-25]。

为便于评价中国轻型车汽油机燃油经济性的进步,图 7 对比了中国国家工信部公布的 2012-2017年国产乘用车当年新车公告的平均燃油消耗量水平。从总体趋势可以看到,中国新车的平均燃油消耗量逐年下降,2017 年已降至 6 L/(100km),比 2012 年降低 18.9%,由法规驱动的技术进步十分明显。

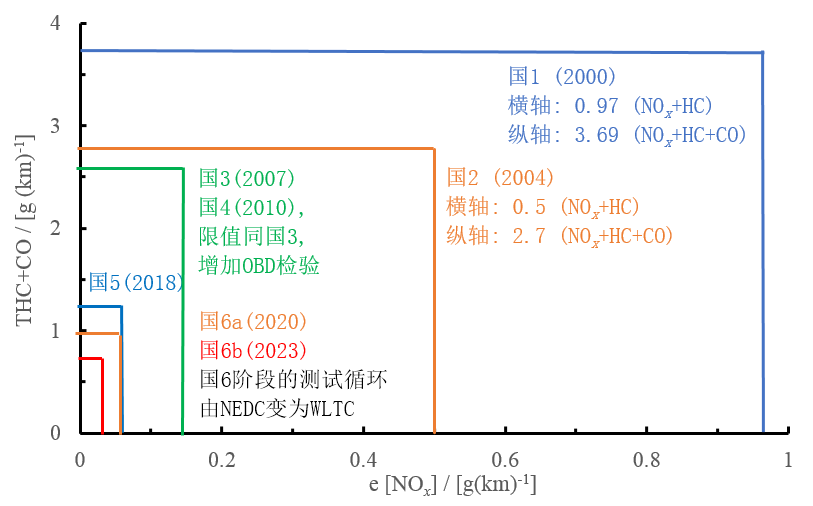

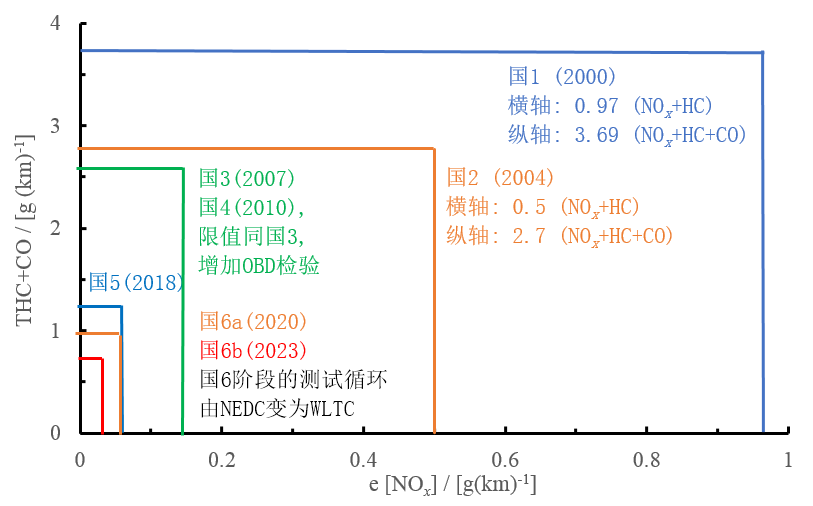

为展示轻型车用汽油机在排放控制方面的进步,本文对比了中国各阶段排放法规 [26-27]。其基本想法是在用及在售车辆的排放水平均满足对应阶段的排放法规时,对比各阶段排放法规即可从总体上看出中国轻型车在排放控制方面的进步。图 8 给出了中国各阶段轻型车排放法规中规定的污染物限值,其中以可通过还原反应处理的污染物 NOx 作为横轴(e[NOx]),以可通过氧化反应处理的 HC 和 CO 排放物之和作为纵轴(e[THC+CO])。由于国 1 和国 2 阶段法规中对排放物各项规定稍有差异,选取 NOx 和 HC 排放物之和为横轴,NOx、HC 和 CO 排放物之和为其纵轴,并在图中标注其相应数值。从数值点与横纵轴包络面积的变化即可看出各阶段排放的降低水平。从图中可以看到,自 2000 年国 1 法规开始实施到 2020 年即将实施的国 6,有害排放物限值有大幅度的降低,降低幅度在 80% 以上,这表明中国轻型汽油车在排放控制方面的巨大进步。

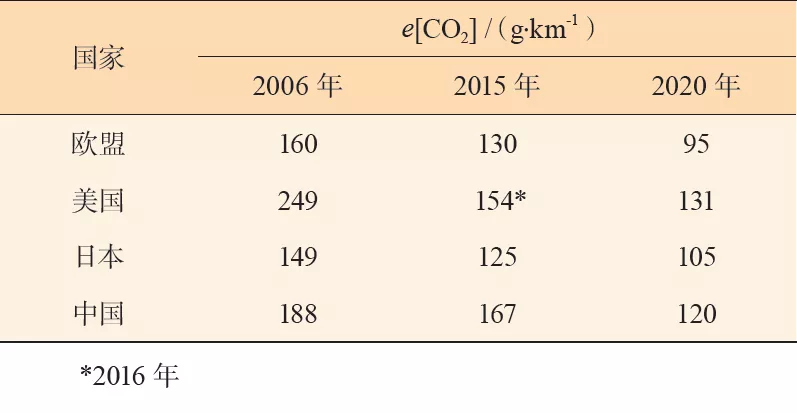

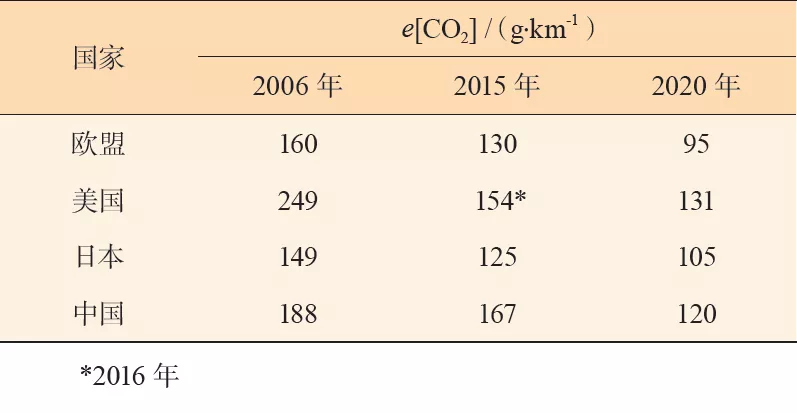

由于 CO2 气体的温室效应会造成全球气候变暖,欧盟、美国、日本等国均制定了 CO2 限值来限制汽车 CO2 排放。中国也根据油耗法规折算出 CO2 限值。表 2 给出了不同阶段各国 CO2 排放限值。从表 2 看出,类似于其他汽车强国,中国制定的 CO2 限值也越来越严格,且给予实现目标的时间越来越短。但是目前中国对于 CO2排放的降低主要是通过降低燃油消耗量来实现,而专门针对降低 CO2 的技术并没有得到足够的重视。例如发动机燃用低碳燃料可显著降低 CO2 排放,但是对于低碳燃料在发动机中的应用还未引起广泛关注。

近20年汽车动力多元化的变革发展

2.1汽车动力多元化发展现状

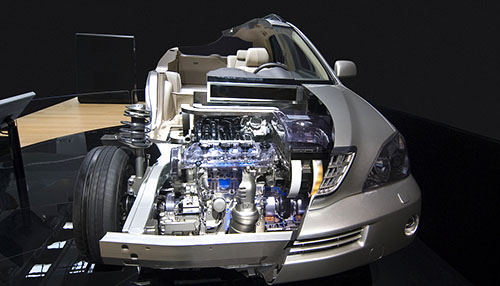

自 20 世纪末汽车动力开始呈现出多元化发展的趋势。汽车从单一内燃机的燃油车(internal combustion engine vehicle,ICEV)逐渐向油电混合动力汽车 (hybrid electric vehicle,HEV)、电动汽车「指纯电动汽车(battery electric vehicle,BEV)和插电式混合动力汽车(plug in hybrid electric vehicle)」和燃料电池汽车(fuel cell vehicles , FCV)等方向发展。这些多元化动力是汽车动力向电动化发展的不同形式,几乎都需要电机及电池。以商业化产品为例,丰田公司于 1997 年推出油电混合动力车型 Prius,上市后广受好评;目前丰田在全球销售的混合动力汽车已经超过 1000 万辆;2009 年丰田发布第 3 代 Prius,据工信部公告,油耗为 4.3 L/(100km)。纯电动汽车以特斯拉为例,2008 年特斯拉推出纯电动车型 Roadster,2017 年特斯拉交付了 10.3 万辆纯电动汽车。另外,2016 年丰田汽车推出了全球首款批量商业化的氢燃料电池乘用车 Mirai,该车加注一次氢气可以续航 650 km,达到了和汽油车相同的续航里程和燃料加注效率。与此同时,汽车公司也一直致力于研发并生产更加节能的燃油汽车。马自达汽车坚持改进汽油机热效率,采用 13:1 的高压缩比等措施改善燃烧,在传统动力整车燃油经济性上取得了领先的优势。据工信部数据,2015 年马自达 Atenza 的整车油耗为 6.4 L/(100km),比 2016 年国家第 3 阶段油耗限值低了近 18%,大大领先于其他同类产品。上面的这些例子明确地表明了汽车动力多元化的技术发展趋势和商业实践,未来几种形式将共存发展。

2.2 汽车动力发展预测

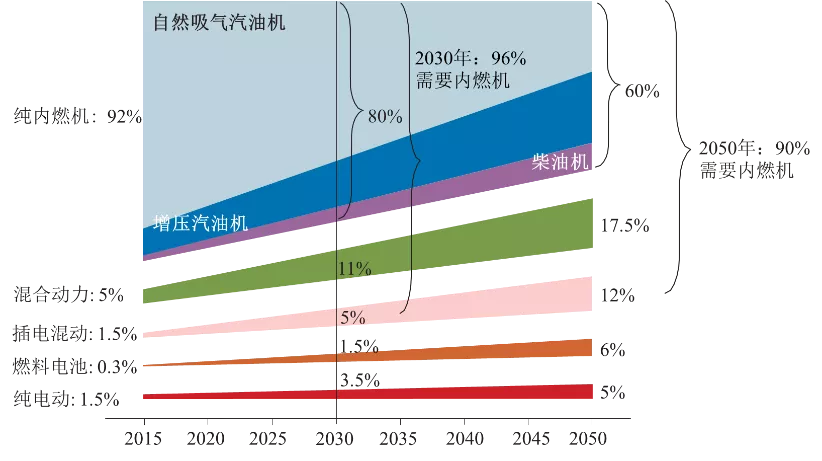

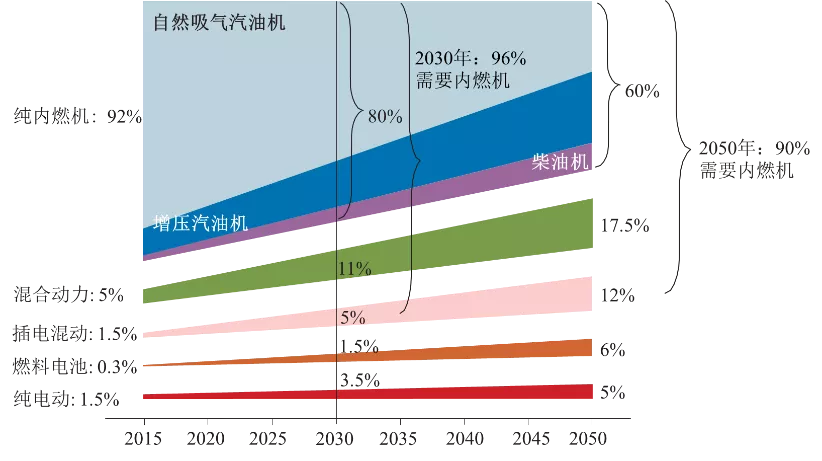

如上节所述,汽车动力在 20 世纪末开始出现多元化且成功商业化。但是目前非内燃机驱动的汽车所占市场份额仍然很低,在未来仍然需要较长的发展时间。很多机构和研究者预测了未来不同汽车动力形式的发展趋势。从全球范围来讲,根据国际能源署最新报告预测 [28],2020 和 2030 年全球轻型电动汽车(含 BEV 和 PHEV)的销量分别为 390 万辆和 2100 万辆,各占当年总销量的 3% 和 13%。也就是说,到 2030 年至少还有 87% 的轻型汽车需要单一内燃机驱动。图 9 分别给出了未来美国市场 [29] 及中国市场 [30] 不同动力形式汽车的市场份额预测。从图 9a 可以看出,2015 年美国市场销售的纯内燃机汽车占比 92%,预计在 2030 年为 80%,而在 2050 年为 60%。考虑到混合动力仍然需要内燃机,因此在 2030 和 2050 年美国用内燃机的轻型汽车分别为 96% 和 90%。图 9b 是「中国节能与新能源汽车技术路线图」[30] 中对未来汽车动力的预测。从中可以看到,在 2030 年,中国纯内燃机汽车约占市场份额的 35%,混合动力汽车占 25%,电动汽车(含 BEV 和 PHEV)占 40%。燃料电池累计销量为 100 万辆。如果假设电动汽车中间有一半应用插电式混合动力,可以得出 2030 年中国汽车销量中仍然有 60% -80% 的份额需要内燃机。

(a)美国市场 [29]

图 9 未来美国市场及中国市场不同动力形式汽车的市场份额预测 [29-30]以上预测表明,在未来 30 年内燃机在汽车动力中仍然起到关键作用,全球范围内至少 60% 以上的轻型汽车仍将装有一个内燃机,内燃机生命力依旧旺盛。但随着汽车动力电动化的发展,未来内燃机的支配地位将逐步弱化。汽车由单一内燃机驱动变为由内燃机和电机(一个或者几个)驱动。换言之,汽车动力由内燃机的「独唱」变为内燃机和电机的「二重唱」。由此可以推断,内燃机在整车性能上所起到的关键作用将下降,将从一个「核心」部件变成「关键」部件,逐步成为一个通用产品,商业模式因此也可能发生深刻的变化。

2.3汽车动力电动化的痛点

汽车动力在向电动化发展的过程中遇到了以下主要问题:

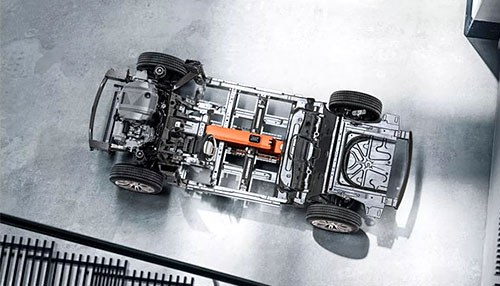

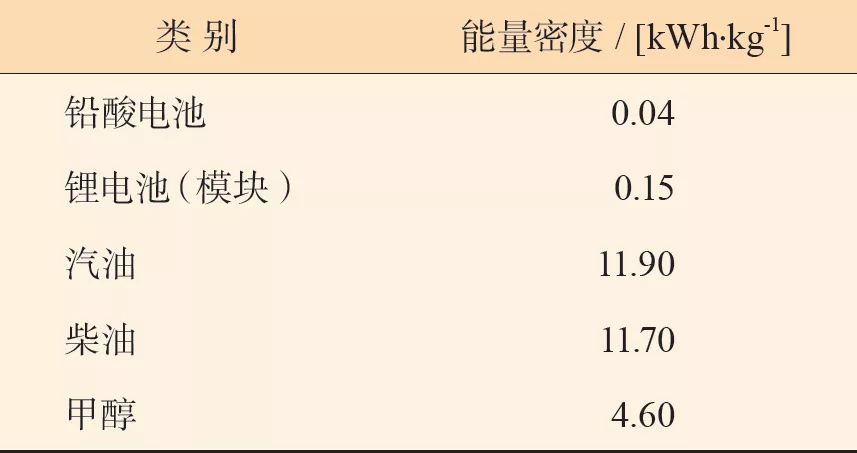

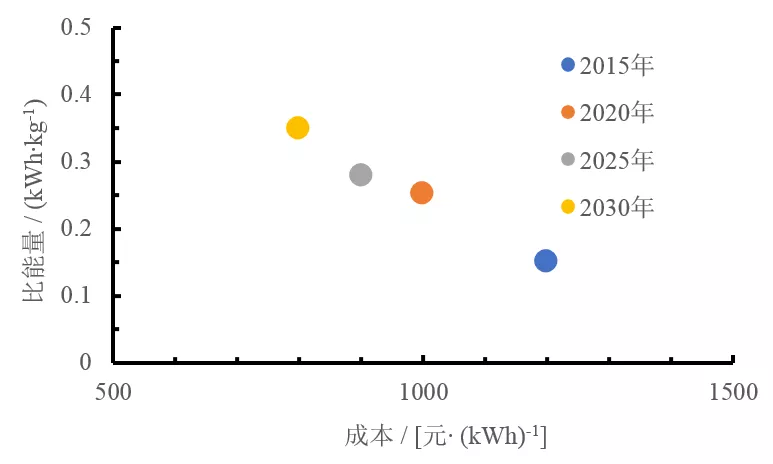

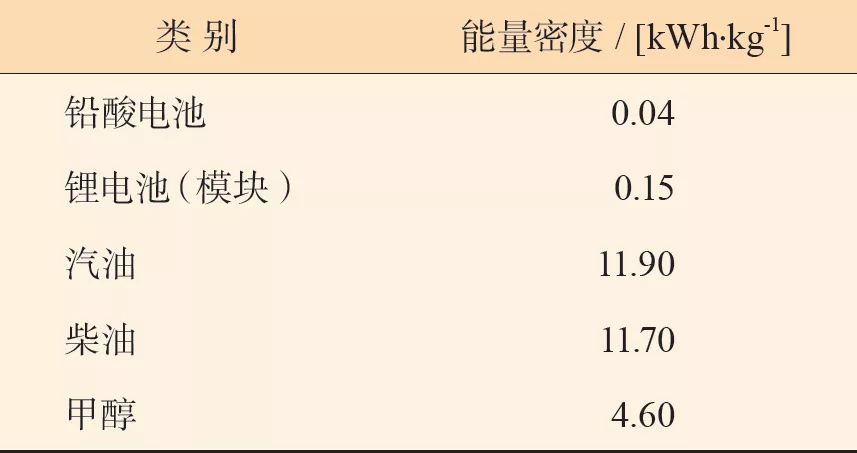

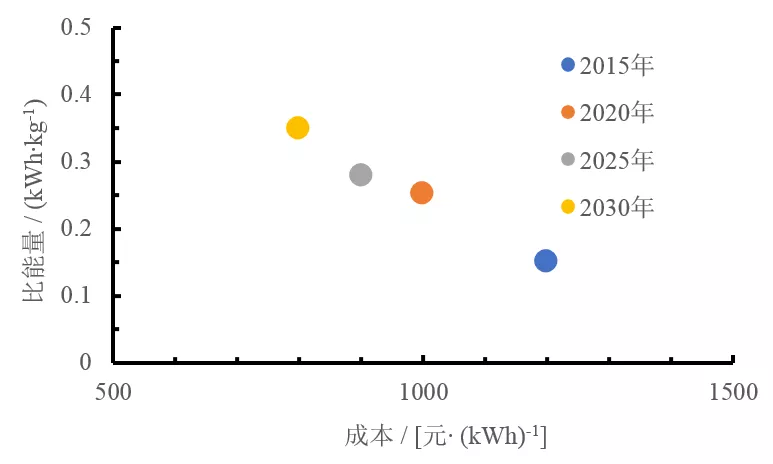

图 10 给出了「中国节能与技术路线图」[30] 中对电动汽车电池系统能量密度及成本的预测。从图中可以看到,随着技术的进步,未来的电池比能量有望进一步提高,且同时可以保证电池成本持续降低。但是预测在 2030 年,即使电池能量密度能够获得翻倍的提升,其比能量也仅为 0.35 kWh/kg,和传统燃料的能量密度相差仍然甚远。

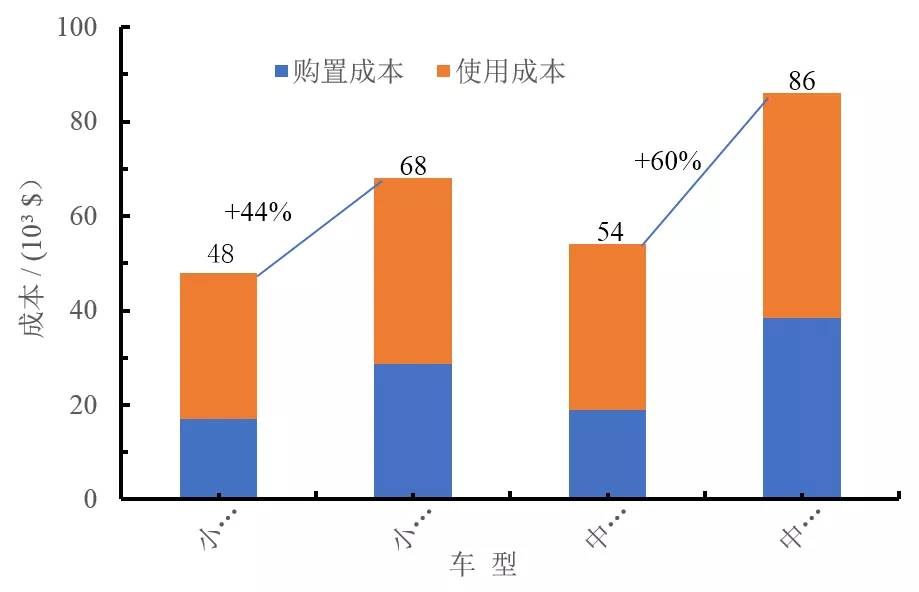

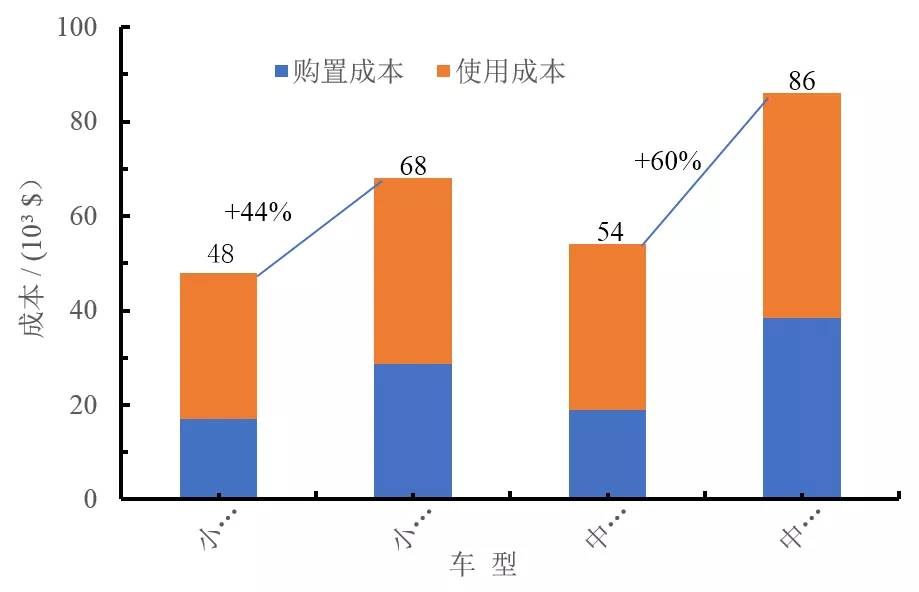

图 11 内燃机汽车与电动汽车车主总成本对比 [32]

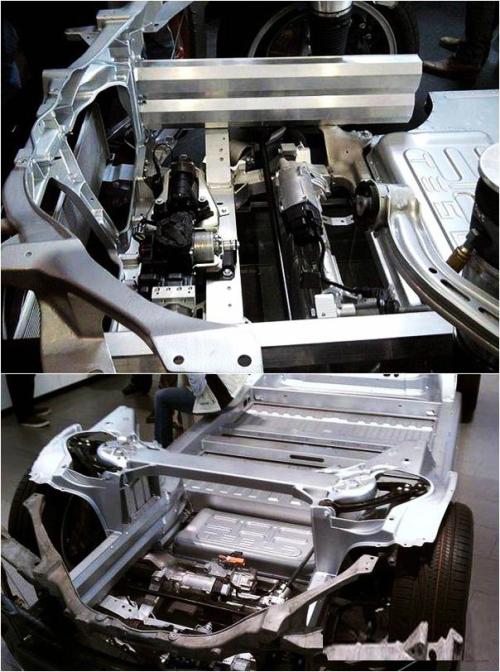

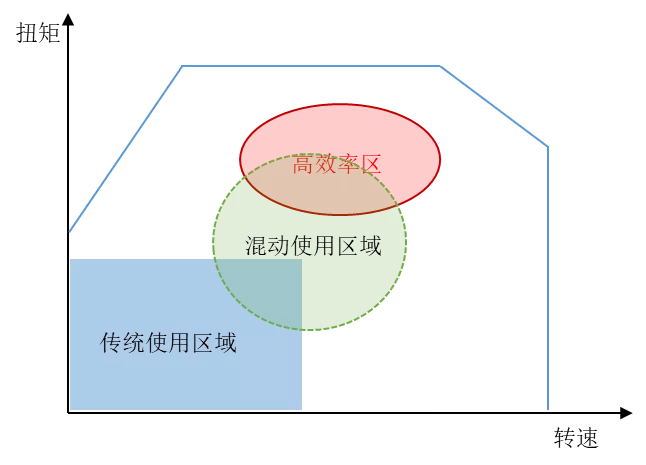

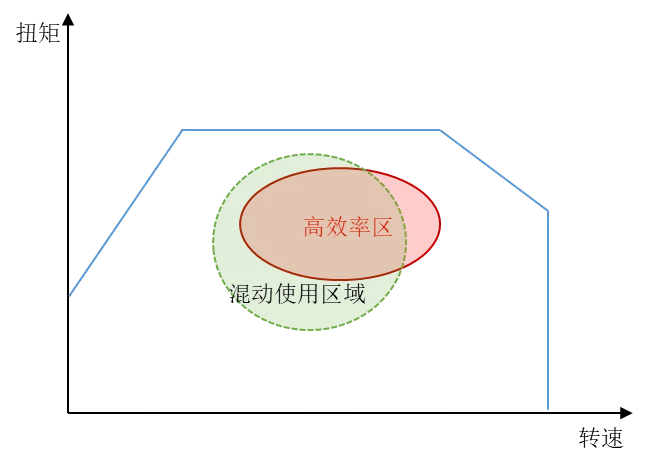

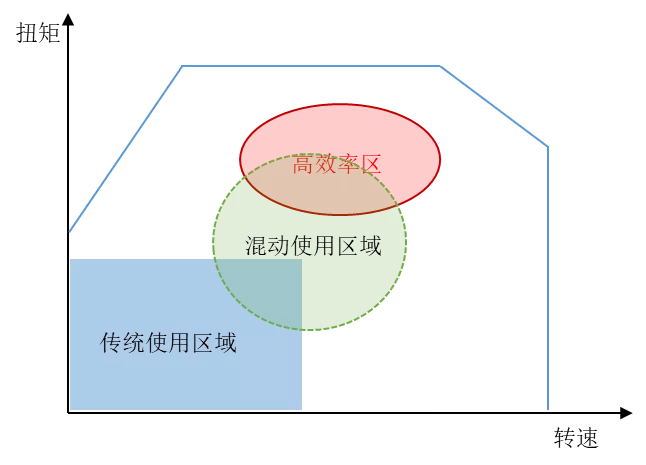

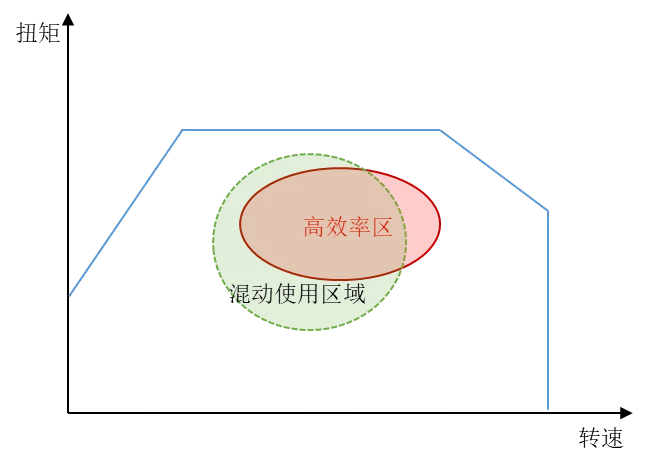

综上所述,随着混合动力以及纯电动汽车的发展,内燃机的地位逐渐变化,但是在未来 30 年,内燃机在汽车中仍然起到关键作用。在当前其他动力源汽车仍存在如电池能量密度低、成本高及充电难等问题的情况下,对内燃机的研究仍然不能松懈。未来内燃机需要在汽车动力变革中进一步发展,挖掘更大潜力,尤其在如何降低油耗和应用低碳燃料(例如天然气、甲醇等)方面需要深入研究。随着汽车动力的电动化发展,内燃机在未来很长一段时间需要与电机共存,形成混合动力系统作为汽车动力源。在混动系统中可以应用现有发动机资源,使用发动机的高效率工作区域,从而避开长时间在低效率区域工作,做到扬长避短。图 12 给出了内燃机在混动系统中应用的两个例子。图 12a 为传统燃油车发动机(较大排量)在混动系统中的应用示意。可以看到,发动机在传统车中的常用使用工况为中低速、低负荷区域,而在这些区域发动机的热效率较低,燃油经济性差。发动机在混动系统中使用后,通过电机的辅助将发动机工况调整至中高负荷,使用其高效率区域而降低油耗。另外一种使用方案为采用成本较低的小排量发动机,这样在相同负荷下,发动机在更高的效率区工作,如图 12b 所示。这样可以充分利用现有发动机资源,改善整车燃油经济性。上述 2 个例子展示了在混动系统中利用发动机的 2 种方案,而方案的选择将取决于不同的设计理念。但是仅利用传统发动机的资源,不足以充分发挥混动系统的优势,需要有针对性的研发混动专用发动机。

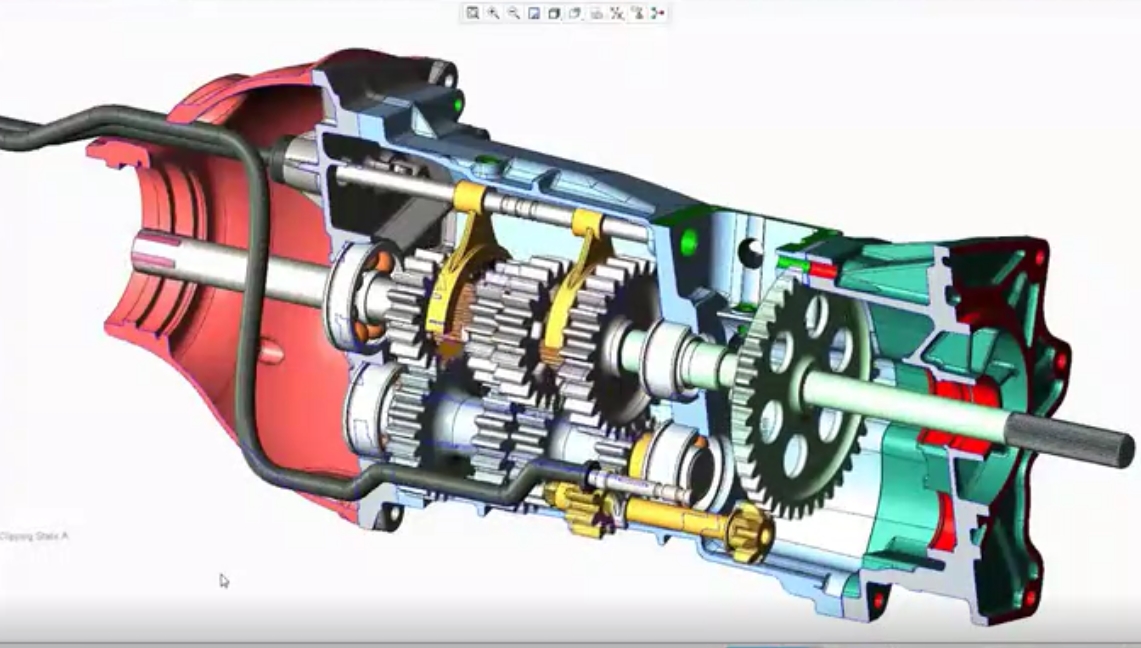

3.2 增程混动专用发动机的特征分析

混合动力发动机的工况范围较传统发动机有较大的不用,其运行和设计特征应该有其特点。2016 年帅石金等对轻型车用混动发动机进行了综述分析 [33],他们指出目前混动发动机主要有两条技术路线,即,以日本车企主导的自然吸气高膨胀比汽油机,以及以德国车企主导的直喷增压汽油机。中国对混动发动机本身的研究较少,多是在传统发动机基础上进行重新标定和选配,并没有针对性的正向开发混动专用发动机,无法充分发挥混动系统的节油能力。

由于新能源汽车补贴退坡及纯电动汽车成本高、续航短、在严寒地区性能显著下降等原因,具有增程功能的混动系统将显现出市场竞争力,可能成为未来典型的混动路线。本文在此对增程混动系统的发动机特征进行分析。增程混动系统一般指串联构型的混动系统,也称为增程器。增程器发动机不参与驱动车辆,仅用来带动发电机发电以增加纯电续驶里程。在电池电量不足情况,维持汽车巡航所需的驱动功率一般较低。以一个整备质量为 1.6 t 重的三厢汽车为例,维持 120km/h 续航行驶所需的增程器功率约为 30kW。因此,增程器可以选用较小排量的发动机。

此外,本田的串并联构型混动系统(iMMD 系统)[34] 和同济大学的增程式混合动力(TJEHT)系统 [35] 都具有双电机,且其发电机和发动机可与车轮完全解耦,因此也具备增程功能,在此也称为增程混动系统。相比于传统燃油车,增程混动系统对发动机的动力性要求降低,对其运行工况(转速、负荷)有较大选择空间。

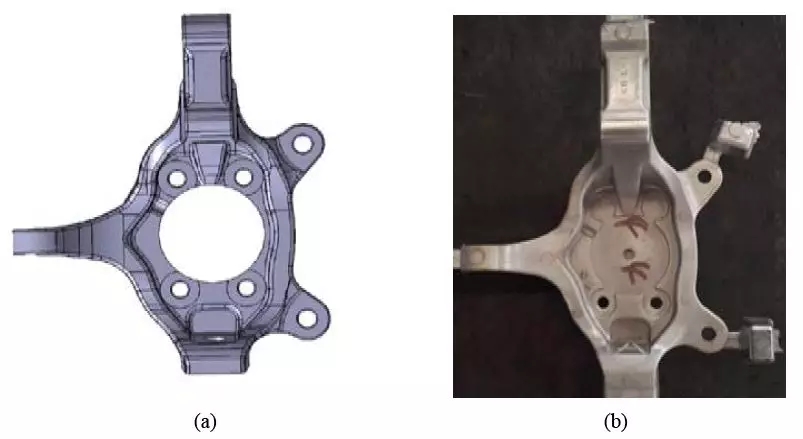

增程器专用发动机最主要的特点是发动机热效率高、结构紧凑、成本低。一般通过提高压缩比并采用 Atkinson 循环来实现发动机高效率工作。为进一步提高热效率,还会采用冷却 EGR、低摩擦技术等手段。为简化结构并降低成本,可考虑采用每缸 2 个气门的气缸盖设计和气道喷射技术。为了满足结构紧凑的需要,可以考虑采用三缸或者二缸发动机设计 [36]。另外,由于二冲程发动机升功率大,也可能成为设计选项 [37]。

3.3 提高发动机热效率

混动系统对发动机的热效率提出了更高的要求,因此需要研究如何进一步提高发动机热效率。目前商业化的高水平车用汽油机的最高热效率约为 37%,各大主流汽车厂商仍然致力于进一步提高发动机热效率的研究。2017 年,日本丰田公司推出了基于全新架构的发动机「Dynamic Force Engine」(动力发动机)。该款发动机排量为 2.5 L,热效率为 40%,其混动版本的热效率更是达到 41%,是全世界目前量产汽油机中的最高值 [22-23]。此外,丰田公司已经在实验室内探索评估了各种改善热效率的方法,并已验证了汽油机获得高于 45.9% 热效率的可能性 [21]。这表明产品发动机有望在不远的将来达到 45% 的热效率。如果实现这一目标,将比目前汽油机的热效率相对提高 24%,若应用到整个汽车行业,将具有显著的降油耗前景。

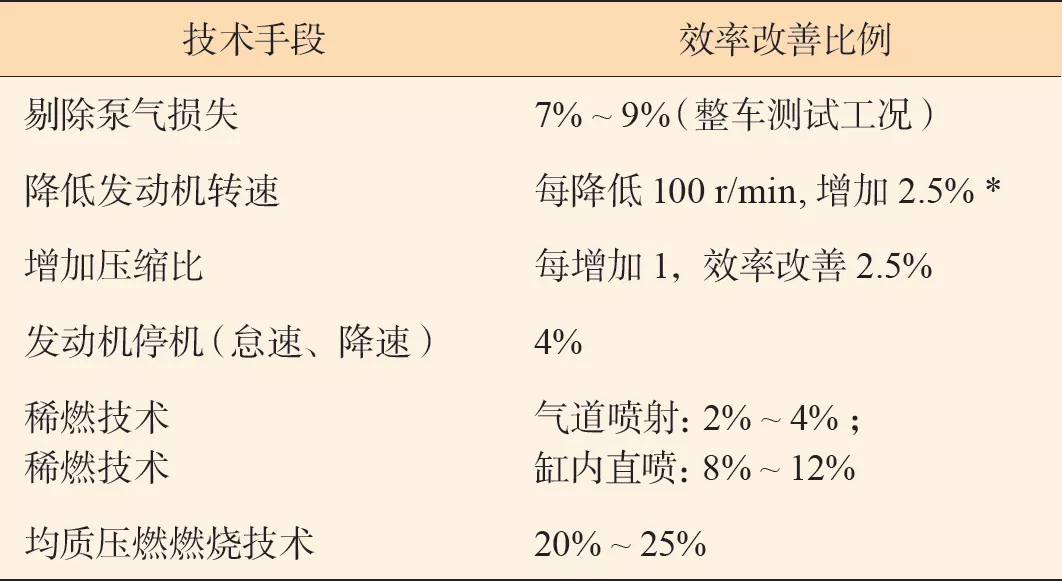

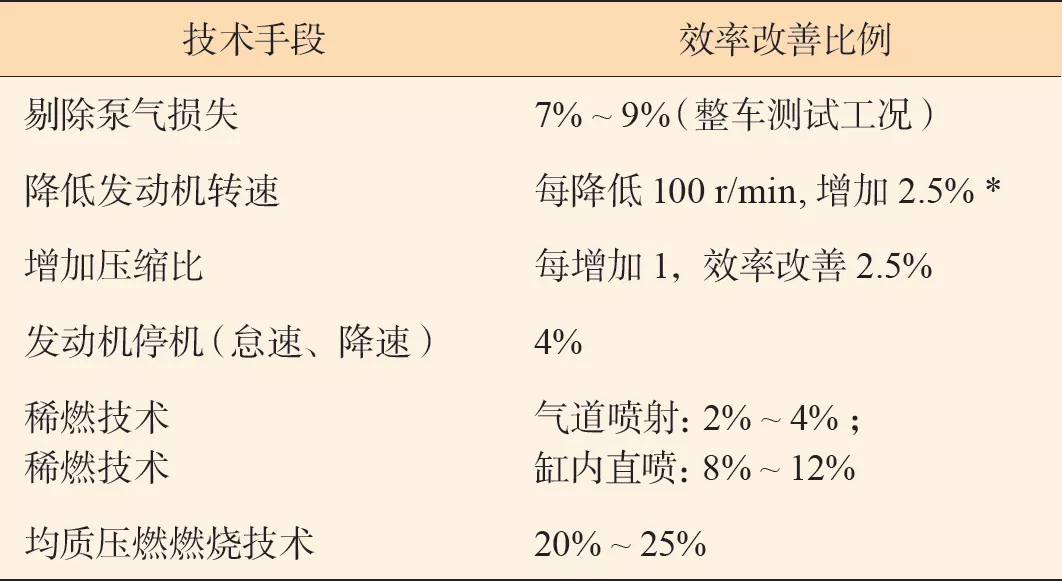

在学术研究领域里,研究人员也在探索提高汽油机热效率到 50% 的新概念。比如,日本在 2014 年启动了「创新燃烧技术」项目,旨在进一步提高发动机热效率。由日本庆应大学领导的汽油机燃烧团队,通过超稀燃烧(过量空气系数为 2)等一系列技术手段,已将发动机有效热效率提升至 51.5%[38-39],证明了进一步提高汽油机热效率的可能性。一般来讲发动机消耗燃油产生的能量主要有如下 5 部分组成:有效功、传热损失、排气损失、机械损失及燃烧损失。改善发动机的热效率,即在不改变能量输入的情况下,尽量提高有效功的输出,减少其他部分的能量比例。几乎所有提高热效率的技术手段都是秉承以上的准则。表 4 给出了笔者在早期研究中总结的提高汽油机热效率的一些技术手段和收益 [40]。可以看到,各个技术手段的应用都能获得较为可观的热效率改善程度。由于传统车型对发动机的高要求,阻碍了部分技术手段的应用。混动系统给予发动机更大的优化空间,这些技术手段的应用或许不再受限。

结合文献研究,总结汽油机有效热效率提高到 45% 的主要技术手段有 ([1-2,21-23,40-56]:

-

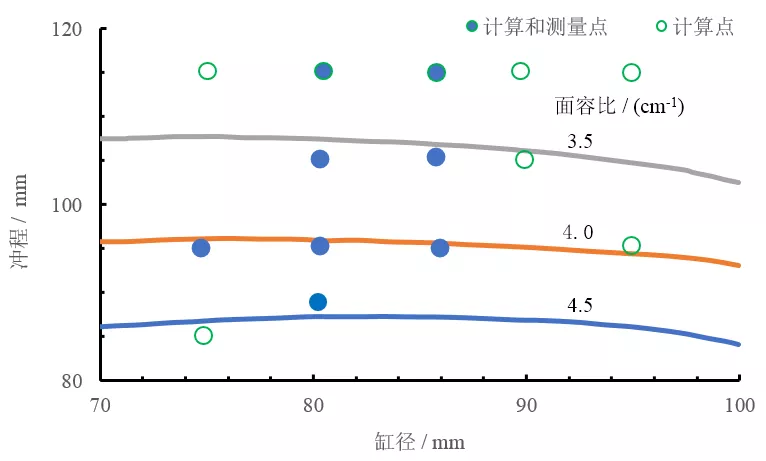

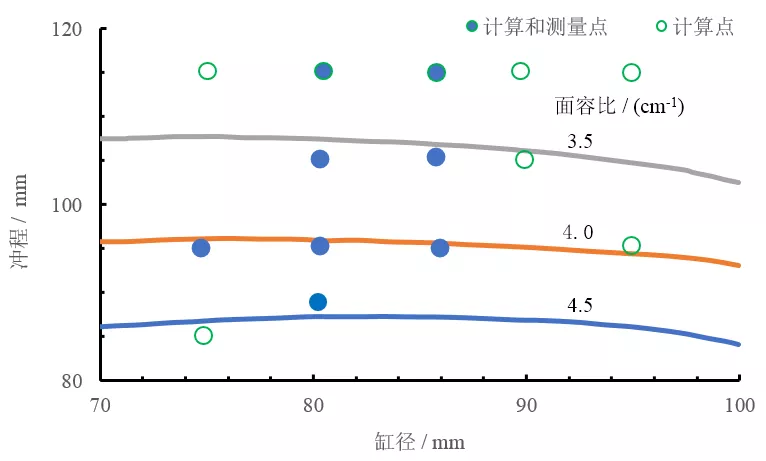

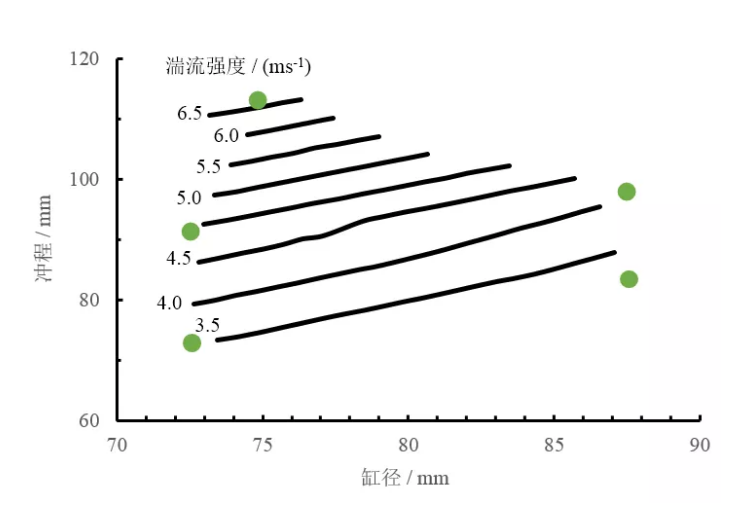

长冲程设计。增加发动机冲程不仅可以减少发动机传热损失,还可提高缸内气体流动强度, 改善燃烧。图 13 和图 14 分别给出了丰田公司研究得出的发动机冲程、缸径与燃烧室面容比和缸内湍流强度的关系 [21]。可以看到随着冲程的增加,面容比降低,利于传热损失的降低。同时从图 14 可以看到,缸内湍流强度随冲程的增长而增强,继而可提高燃烧速度。混合动力用发动机最高转速较低(不超过 4000 r/min),可以突破传统发动机(转速达到 6000 r/min)长冲程设计受活塞平均速度的限制,充分利用长冲程设计带来的益处。

-

高压缩比(>13)。通过提高压缩比来提高发动机的热效率是人们长期追求的目标。在实践中为避免压缩比过高导致爆震,可以采用 Atkinson 循环,在保持较低有效压缩比的情况下,实现高的膨胀比。另外的解决方案是采用可变压缩比技术,在不同工况采用不同的压缩比,避免在大负荷时产生爆震燃烧。

图 13 发动机冲程、缸径与燃烧室面容比的关系 [21]

图 14 发动机冲程、缸径与缸内湍流强度的关系 [21]

-

稀薄燃烧技术。稀薄燃烧可提高发动机工作过程的过程指数(减少传热损失)和部分负荷的泵气损失,继而提高热效率。

-

冷却废气再循环(EGR)。冷却 EGR 可以降低部分负荷的泵气损失,同时 EGR 可以降低燃烧温度,继而降低传热损失,并可降低 NOx 排放。但是需要注意的是,随着引入缸内 EGR 比例的增加,燃烧速度降低,燃烧持续期增长,可能造成燃烧不稳定或失火,不利于热效率提高。为改善这一现象,可以通过提高缸内湍流强度来提高燃烧速度。通过改进气道设计或燃烧室设计等措施可改善缸内气流运动,提高缸内湍流强度,继而改善燃烧速度,同时扩展 EGR 比例界限,进一步改善热效率。

-

降低传热损失。发动机可通过引入 EGR、采用均质充量压燃(homogeneous charge compression ignition,HCCI)等技术组织低温燃烧降低传热损失,或者采用活塞隔热涂层降低传热损失。还可通过改善发动机热管理系统降低传热损失,例如采用电子节温器较为灵活地控制冷却液大小循环的开启,将发动机保持在较适合的水温下工作,降低传热损失。

-

提高机械效率。采用轻量化材料、低摩擦材料和技术,以及高效率附件(附件电子化)降低机械损失。

-

燃油与发动机联合优化。通过对燃油与发动机的联合匹配和优化,选出更适合发动机的燃油,充分利用燃油特性以改善发动机热效率。合适的燃油理化特性可加快燃烧速度、抑制爆震、扩展着火界限以实现热效率的提高,并有助于降低有害排放。

低碳燃料是分子结构中的碳氢比例较低的一类燃料,包括天然气、甲醇、乙醇等。发动机燃用低碳燃料可以从化学本质上降低燃烧后 CO2 的生成量。天然气燃料由于储量丰富、成本低廉、储运方便,是一种很有前途的发动机代用燃料,在此做重点分析。天然气的主要成分是甲烷,它的碳氢比是碳氢化合物燃料中最低的。发动机燃用天然气的最大好处是 CO2 排放低。下面以天然气和汽油为例,对比两种燃料完全燃烧后产生的理论 CO2 生成量。式(3)给出了碳氢化合物燃料的化学反应方程式。

其中:CnHm 为碳氢燃料,n 和 m 分别为燃料分子中碳原子和氢原子的个数,Q 为释放的热量。以甲烷代表天然气,其分子中碳原子和氢原子的个数分别为 1 和 4;由式(3)可得,燃烧 1 kg天然气产生 48.28 MJ 热量 [57],同时将产生 2.75 kg CO2。汽油的热值为 43.05 MJ/kg,以其代表性成分辛烷代表汽油,其分子中碳原子和氢原子的个数分别为 8 和 18,若产生相同热量,将需消耗 1.121 5 kg 汽油,产生 3.463 kg CO2。也就是说,理论上相同放热量下燃用天然气比燃用汽油产生的 CO2 减少 20.6%。

在实际发动机应用中,中国在 2017 年首次开发并量产了首款高性能单一天然气发动机驱动的多用途商务汽车 [58],其新欧洲标准行驶循环(new European driving cycle,NEDC)CO2 排放为 131.4 g/km,比原汽油机下降了 27.4%,十分接近 2020 年我国第 4 阶段油耗限值折算的 CO2 限值 126.1 g/km。该款发动机排量为 1.5 L,压缩比为 12,最高热效率达到了 37%,采用当量燃烧加三元催化器后处理的技术路线。天然气供给为高压气道多点喷射。

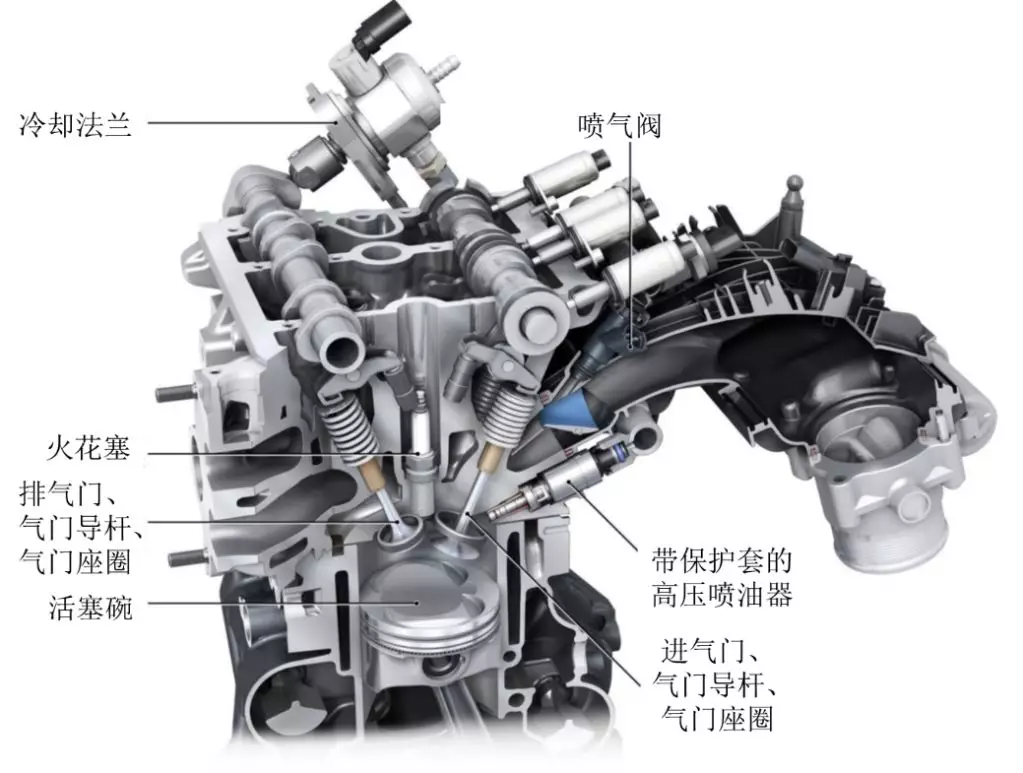

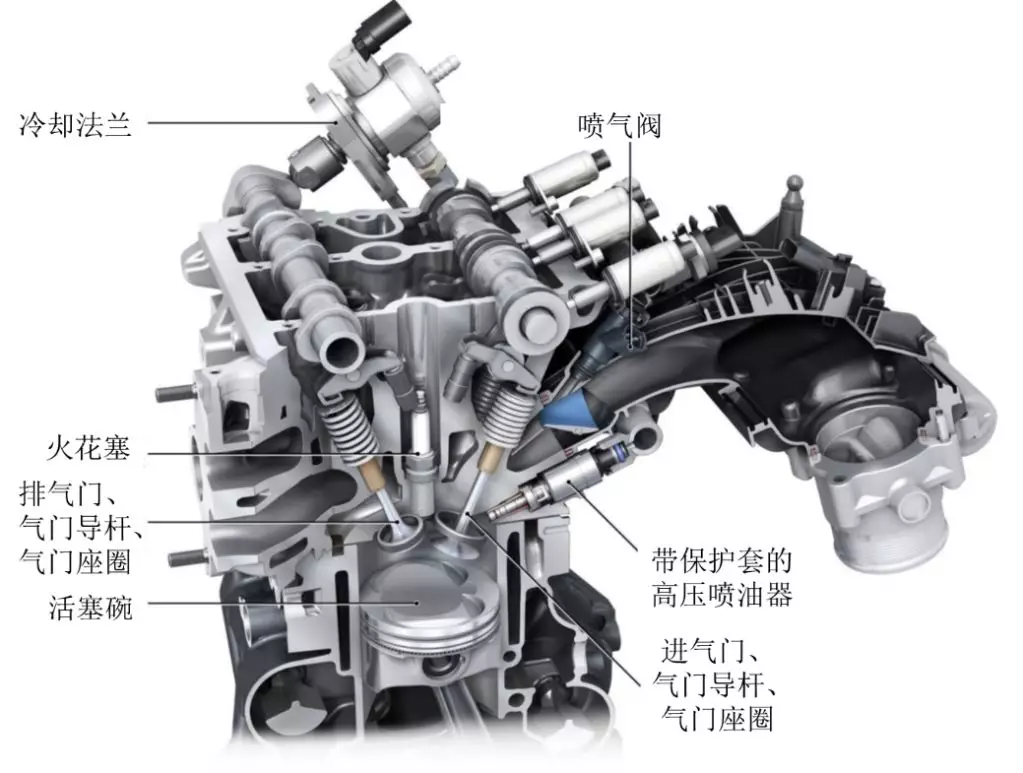

在国外,2017 年德国奥迪汽车发布了 A4 Avant 天然气汽车 [59],其 CO2 排放为 95 g/km,达到了欧盟 2020 年的限值。该款发动机的排量为 2.0L,压缩比为 12.6,额定功率为 125 kW,最大扭矩为 270 Nm,最高热效率达到了 40%,采用天然气可续航 500 km。该款发动机是基于最新的 EA888 发动机开发的,增加了天然气高压多点喷射系统, 选用高强度合金活塞确保 13.5 MPa 的最大爆压、使用耐磨材料的气门座圈、降低进气门座圈角度,图 15 给出了发动机的剖面示意图。

图 15 奥迪 A4 Avant 天然气发动机剖面图 [57]

从上述两款天然气汽车的实例可以看出,天然气发动机比汽油机大幅度的降低 CO2 排放。因此,大规模的应用天然气汽车可以十分明显地降低中国交通领域的 CO2 排放。除了在降低 CO2 排放方面的优势外,天然气汽车的其他优点还包括清洁燃烧,没有颗粒物排放,天然气价格便宜,车辆运行费用低等。中国地域辽阔,东西部能源资源差异很大。应该根据地域和资源情况采用不同的能源。比如,在充电设施比较好并且车主用车距离不远的大城市,可以积极推广电动汽车以减少城市空气污染。在富气地区可以大力推广应用天然气汽车,而在长途运输时应用节能的燃油汽车。

4.结论

一:在过去 30 年,轻型汽车汽油机技术取得了长足的进步;汽油机产品在动力性、燃油经济性和排放控制方面获得了全方位的提高。动力性提高 67% 以上,热效率提高了 8 个百分点,提高幅度为 20% 以上。中国轻型汽车排放标准从国 1 到国 6,有害排放物降低 80% 以上。二:内燃机在未来 30 年仍然起到关键作用,预测至少 60% 以上的轻型汽车需要一个内燃机。三:内燃机在轻型汽车动力中的地位将逐渐发生变化:从内燃机单独驱动逐渐演变为内燃机和电机共同驱动,其作用的变化类似于从「独唱」变为「二重唱」。内燃机在整车性能上所起到的关键作用将下降,从一个「核心」部件变成「关键」部件,成为一个通用产品,商业模式可能发生变化。四:结合混合动力系统应用可以充分利用发动机的高效率区域。混动系统,特别是增程混合动力系统,要求内燃机的运行范围变窄,有必要开发混合动力专用发动机,进一步提高其热效率、简化机构、降低成本。五:未来汽油机热效率(特别是实际运行时的热效率)将有大幅度提高,通过多种技术手段的应用,商业化产品有望实现 45% 的热效率。六:汽车燃用天然气可以大幅度降低 CO2 排放。车用动力将根据地域形成「油、电、气」的多元格局。[1] 周龙保.内燃机学[M]. 北京: 机械工业出版社, 2010:10-60.ZHOU Longbao. Internal combustion engine fundamentals [M]. Beijing: China Machine Press, 2010: 10-60. (in Chinese)[2] Heywood J B. Internal combustion engine fundamentals (2nd edit) [M].New York: McGraw-Hill Education, 2018: 50-170.[3] 张扬军, 张树勇, 徐建中. 内燃机流动热力学与涡轮增压技术研究[J]. 内燃机学报, 2008, 26(S1):90-95.ZHANG Yangjun, ZHANG Shuyong, XU Jianzhong.Research in IC engine flow thermodynamics and turbocharging technology [J]. TransChin Soc Internal Combust Engi, 2008, 26(S1): 90-95. (in Chinese)[4] 张俊红, 李志刚, 王铁宁. 车用涡轮增压技术的发展回顾、现状及展望[J]. 小型内燃机与摩托车,2007(1): 66-69.ZHANG Junhong, LI Zhigang, WANG Tiening. Retrospect, status, and expectation for turbocharger technology of vehicle [J]. Small Internal CombusEngi Motorcycle, 2007(1): 66-69. (in Chinese)

[5] 王树青. 基于涡轮增压技术的车用汽油机性能提升及试验评价[D]. 长沙:湖南大学, 2012.

WANG Shuqing. Performance improvementand test evaluation of automotive gasoline engine based on turbochargingt echnologies[D]. Changsha:Hunan University, 2012. (in Chinese)[6] Han Zhiyu, Weaver C, Wooldridge S, et al.Development of a new light stratified-charge DISI combustion system for afamily of engines with upfront CFD coupling with thermal and optical engine experiments [R]. SAE Paper, 2004-01-0545.

[7] HAN Zhiyu, YIJianwen, Trigui N. Stratified mixture formation and piston surface wetting in a DISI engine [R]. SAE Paper, 2002-01-2655.

[8] 张玉银, 张高明, 许敏. 直喷汽油机燃烧系统开发中的喷雾激光诊断技术[J]. 汽车安全与节能学报, 2011,2(4): 294-307.

ZHANG Yuyin, ZHANG Gaoming, XU Min. Laser diagnostics for spray of sparkignition direct injection (SIDI) combustion system[J]. J Autom Safe Energ,2011, 2(4): 294-307. (in Chinese)

[9] 陈豪. 直喷汽油机缸内过程稳定性机理的可视化研究[D]. 上海:上海交通大学, 2014.

CHEN Hao. Analyzing cycle-to-cyclevariations of in-cylinder processes in an optical spark-ignitiondirect-injection engine [D]. Shanghai: Shanghai Jiaotong University, 2014. (inChinese)[10] Richards K, Senecal P, PomraningE. Converge (Version 2.2.0) Manual [M]. Madison: Convergent Science, 2014: 286-303.[11] Han Z, Reitz R D. Turbulence modeling

-END-

以上就是100唯尔(100vr.com)小编为您介绍的关于汽车的知识技巧了,学习以上的汽车动力变革中的内燃机发展趋势知识,对于汽车的帮助都是非常大的,这也是新手学习汽修专业所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

向客服提问

向客服提问