当前位置:首页 > 文章资讯 > 模具专业 > 模具设计基础:压铸模具技术规范

模具设计基础:压铸模具技术规范

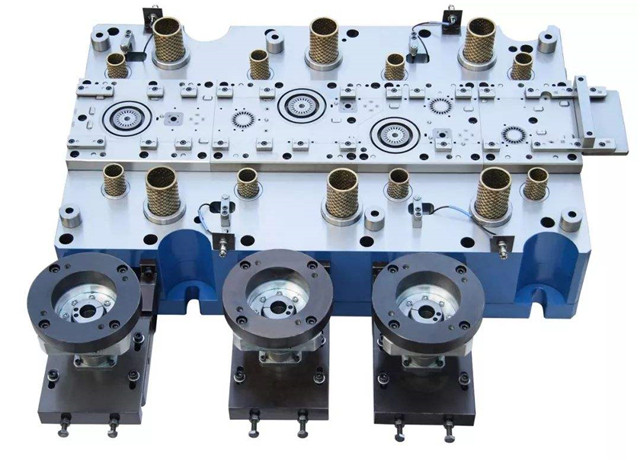

我国近年 来压铸行业发展迅速,总产量增长明显,已经是名符其实的压铸大国。 模具、压铸机和压铸材料是压铸生产的三大要素。 只有优质的模具才能稳定、 高效生产出质量好的铸件。111

1. 目的:规范公司模具设计、制造的技术、质量标准,在顾客没有特殊要求的情况下,作为公司模具制造、验收的准则。

2 .适用范围:适用于公司制造的铝、镁、锌压铸模具的设计、制造、验收、运输过程。

3 .引用标准:GB/T8844-2003 压铸模具技术要求

GB/T1804-2000 一般公差未注公差的线性和角度公差

GB/T1184-1996 形状公差和位置公差未注公差值

GB/T197-1981 普通螺纹公差与配合

4 .技术要求

4.1压铸模材料、热处理技术要求

压铸模零件选用的材料、热处理技术要求:应符合表1。

表1:压铸模零件常用材料及热处理要求

|

零件名称 |

材 料 |

热处理要求 |

|

|

与金属溶液接触的零件 |

型腔镶块、型芯、滑块中成型部位 |

4Gr5MoV1Si(H13)、GS-344(德国蒂森)、DAC55(日本日立)、DHA1(日本大同)、DH31-S(日本大同)、DIEVAR(瑞典一胜百)、日本山阳(上海博优模具) |

HRC 46-48 |

|

浇道镶块、浇口套、分流锥等浇注系统 |

|||

|

滑块配合零件 |

导柱、导套、(斜销等) |

T 8A |

HRC 50-55 |

|

推杆 |

|||

|

复位杆 |

|||

|

模架结构零件 |

动模套板、定模套板、支承板、动模底板、定模底板、推板、推杆固定板 |

45 |

HRC 28-32 |

|

滑块接座、滑块夹条、楔紧块、磨损块 |

45 |

HRC 40-45 |

|

4.2压铸模几何尺寸技术要求

4.2.1成型部位未注公差的极限偏差:应符合表2要求

表2 :成型部位未注公差

mm

|

基本尺寸 |

≤10 |

>10-50 |

>50-180 |

>180-400 |

>400 |

|

极限偏差值 |

±0.03 |

±0.05 |

±0.10 |

±0.15 |

±0.2 |

4.2.2成型部位转接圆弧未注公差的极限偏差:应符合表3要求

表3:成型部位圆弧未注公差

mm

|

基本尺寸 |

≤6 |

>6-18 |

>18-30 |

>30-120 |

>120 |

|

|

极限偏差值 |

凸圆弧 |

0 /-0.15 |

0/-0.20 |

0/-0.3 |

0/-0.45 |

0/-0.6 |

|

凹圆弧 |

+0.15/0 |

+0.20/0 |

+0.30/0 |

+0.45/0 |

+0.60/0 |

|

4.2.3成型部位未注角度和锥度公差:应符合表4要求(注:锥度公差按锥体母线长度决定,角度公差按角度短边长度决定)

表 4:成型部位未注角度和锥度公差

|

锥体母线或角度短边长度 |

≤6 |

>6-18 |

>18-50 |

>50-120 |

>120 |

|

极限偏差值 |

±30′ |

±20′ |

±15′ |

±10′ |

±5′ |

4.2.4非成型部位未注公差的极限偏差:应符合表5要求

表 5:非成型部位未注公差 mm

|

公差等级 |

基本尺寸分段 |

|||||||

|

0.5-3 |

>3-6 |

>6-30 |

>30-120 |

>120-400 |

>400-1000 |

>1000-2000 |

>2000-4000 |

|

|

中等级m |

±0.1 |

±0.1 |

±0.2 |

±0.3 |

±0.5 |

±0.8 |

±1.2 |

±2 |

4.2.5螺钉安装孔、推杆孔、复位杆孔等未注孔距公差的极限偏差:应符合表6要求

表 6:螺钉安装孔、推杆孔、复位杆孔等未注孔距公差

mm

|

公差等级 |

基本尺寸分段 |

|||||||

|

0.5-3 |

>3-6 |

>6-30 |

>30-120 |

>120-400 |

>400-1000 |

>1000-2000 |

>2000-4000 |

|

|

精密级f |

±0.05 |

±0.05 |

±0.1 |

±0.15 |

±0.2 |

±0.3 |

±0.5 |

------ |

4.2.6模具零件图中螺纹的基本尺寸:应符合表7要求

表7:螺纹的基本尺寸 mm

|

公称直径 D |

螺距P |

中径D2 |

小径D1 |

旋合长度 |

|

|

4(-0.14) |

0.7 |

2.675 |

2.459+0.18 |

>2 |

≤6 |

|

5(-0.15) |

0.8 |

4.48 |

4.134+0.2 |

>2.5 |

≤7.5 |

|

6(-0.18) |

1 |

5.35 |

4.917+0.24 |

>3 |

≤9 |

|

8(-0.21) |

1.25 |

7.188 |

6.647+0.265 |

>4.5 |

≤13 |

|

10(-0.24) |

1.5 |

9.026 |

8.376+0.3 |

>5.6 |

≤16 |

|

12(-0.265) |

1.75 |

10.863 |

10.106+0.335 |

>6 |

≤18 |

|

16(-0.28) |

2 |

14.7 |

13.835+0.375 |

>8 |

≤24 |

|

20(-0.335) |

2.5 |

18.376 |

17.294+0.45 |

>10 |

≤30 |

|

24(-0.375) |

3 |

22.051 |

20.752+0.5 |

>12 |

≤36 |

|

30(-0.425) |

3.5 |

27.727 |

26.211+0.56 |

>15 |

≤45 |

|

36(-0.475) |

4 |

33.402 |

31.670+0.6 |

>18 |

≤53 |

|

42(-0.5) |

4.5 |

39.077 |

37.129+0.67 |

>21 |

≤63 |

|

48(-0.53) |

5 |

46.051 |

44.752+0.71 |

>24 |

≤71 |

|

52(-0.53) |

5 |

48.752 |

46.587+0.71 |

>24 |

≤71 |

4.2.7压铸模模具零件的配合类别和精度等级:应符合表8、表9要求

表8:模具零件的配合类别和精度等级

|

类别 |

工作条件 |

配合类别和精度 |

典型配合零件 |

|

固定零件 |

与金属液接触,受热较大 |

H7/h6(圆形) |

套板和镶块,镶块和型芯,套板和浇口套、镶块、分流锥等 |

|

H8/h7(非圆形) |

|||

|

不与金属液接触,受热较小 |

H7/k6 |

套板和导套的固定部位 |

|

|

H7/m6 |

套板和导柱、斜销、楔紧块、定位销等固定部位 |

||

|

滑动零件 |

与金属液接触,受热量较大 |

H7/f7(锌合金) |

推杆和推杆孔,型芯、分流锥和卸料板上的滑动配合部位,型芯和滑动配合的孔 |

|

H7/e8(镁合金、铝合金) |

|||

|

H7/e8(锌合金) |

成型滑块和镶块 |

||

|

H7/d8(镁合金、铝合金) |

|||

|

受热量不大 |

H8/e7 |

导柱和导套的导滑部分 |

|

|

H9/e8 |

推板导柱和推板导套的导滑部位 |

||

|

H7/e8 |

复位杆与孔 |

表9:极限公差表 μm

|

基本尺寸/mm |

H |

h |

k |

m |

f |

e |

d |

||||

|

大于 |

至 |

7 |

8 |

6 |

7 |

6 |

6 |

7 |

7 |

8 |

8 |

|

- |

3 |

+10/0 |

+14/0 |

0/-4 |

0/-6 |

+6/0 |

+8/+2 |

-6/-16 |

-14/-24 |

-14/-28 |

-20/-34 |

|

3 |

6 |

+12/0 |

+14/0 |

0/-8 |

0/-12 |

+9/+1 |

+12/+4 |

-10/-22 |

-20/-32 |

-20/-38 |

-30/-48 |

|

6 |

10 |

+15/0 |

+22/0 |

0/-9 |

0/-15 |

+10+/1 |

+15/+6 |

-13/-28 |

-25/-40 |

-25/-47 |

-40/-62 |

|

10 |

18 |

+18/0 |

+27/0 |

0/-11 |

0/-18 |

+12/+1 |

+18/+7 |

-16/-34 |

-32/-50 |

-32/-59 |

-50/-77 |

|

18 |

30 |

+21/0 |

+33/0 |

0/-13 |

0/-21 |

+15/+2 |

+21/+8 |

-20/-41 |

-40/-61 |

-40/-73 |

-65/-98 |

|

30 |

50 |

+25/0 |

+39/0 |

0/-16 |

0/-25 |

+18/+2 |

+25/+9 |

-25/-50 |

-50/-75 |

-50/-89 |

-80/-119 |

|

50 |

80 |

+30/0 |

+46/0 |

0/-19 |

0/-30 |

+21/+2 |

+30/+11 |

-30/-60 |

-60/-90 |

-60/-106 |

-100/-146 |

|

80 |

120 |

+35/0 |

+54/0 |

0/-22 |

0/-35 |

+25/+3 |

+35/+13 |

-36/-71 |

-72/-107 |

-72/-126 |

-120/-174 |

|

120 |

180 |

+40/0 |

+63/0 |

0/-25 |

0/-40 |

+28/+3 |

+40/+15 |

-43/-83 |

-85/-125 |

-85/-148 |

-145/-208 |

|

180 |

250 |

+46/0 |

+72/0 |

0/-20 |

0/-46 |

+33/+4 |

+46/+17 |

-50/-96 |

-100/-146 |

-100/-172 |

-170/-242 |

|

250 |

315 |

+52/0 |

+81/0 |

0/-32 |

0/-52 |

+36+/4 |

+52/+20 |

-56/-108 |

-110/-162 |

-110/-191 |

-190/-271 |

|

315 |

400 |

+57/0 |

+89/0 |

0/-36 |

0/-57 |

+40/+4 |

+57/+21 |

-62/-119 |

-125/-182 |

-125/-214 |

-210/-299 |

|

400 |

500 |

+63/0 |

+97/0 |

0/-40 |

0/-63 |

+45/+5 |

+63/+23 |

-68/-131 |

-135/198 |

-135/-232 |

-230/-327 |

4.3 压铸模脱模斜度技术要求

4.3.1成型部位未注脱模斜度时,形成铸件内侧壁的脱模斜度:应不大于表10的规定值(外侧壁的脱模斜度不大于表5规定值的1/2)

表10:成型部位未注脱模斜度

|

脱模高度(mm) |

≤3 |

>3-6 |

>6-10 |

>10-18 |

>18-30 |

>30-50 |

>50-80 |

>80-120 |

>120-180 |

>180-250 |

|

锌合金 |

1°30′ |

1°30′ |

1° |

1° |

1° |

0°50′ |

0°45′ |

0°30′ |

0°30′ |

0°15′ |

|

镁合金 |

2° |

2° |

1°30′ |

1°30′ |

1°15′ |

1°15′ |

1° |

0°45′ |

0°30′ |

0°30′ |

|

铝合金 |

2° |

2° |

1°30′ |

1°30′ |

1°15′ |

1°15′ |

1° |

1° |

0°45′ |

0°30′ |

4.3.2圆模芯的脱模斜度:应不大于表11的规定值

表11:圆模芯脱模斜度

|

脱模高度(mm) |

≤3 |

>3-6 |

>6-10 |

>10-18 |

>18-30 |

>30-50 |

>50-80 |

>80-120 |

>120-180 |

>180-250 |

|

锌合金 |

2° |

2° |

1°30′ |

1°15′ |

1° |

0°45′ |

0°30′ |

0°30′ |

0°20′ |

0°15′ |

|

镁合金 |

2° |

2° |

1°30′ |

1°15′ |

1°15′ |

1° |

1° |

0°45′ |

0°30′ |

0°30′ |

|

铝合金 |

2° |

2° |

1°30′ |

1°15′ |

1°15′ |

1° |

1° |

1° |

- |

- |

4.3.3文字符号的脱模斜度:10°-15°。

4.4 压铸模形位公差技术要求

4.4.1模具结构零件和有配合关系结构的形位公差:应符合表12、表13、表14的要求

表12:模具结构零件的形位公差

|

零 件 名 称 |

选 用 精 度 |

|

|

导滑部位 |

导柱 |

工作面对配合面的跳动:0.01 |

|

推板导柱 |

工作面对配合面中心线连线的跳动:0.01 |

|

|

导套 |

工作面对配合面的跳动:0.01 |

|

|

推板导套 |

||

|

模板 |

套板、座板、支承板 |

套板:基准面垂直度:侧基准面对侧基准面5级,测基准对端面基准7级;端面平行度:5级。 |

|

推板 |

端面平行度:300:0.04 |

|

|

垫块 |

长端侧面平行度:100:0.02 |

|

表13:模具有配合关系结构的形位公差

|

|

有关要素的形位要求 |

选用精度 |

|

导柱或导套的固定孔 |

导柱或导套安装孔的轴线与套板分型面的垂直度 |

5-6级 |

|

套板安装型芯和镶块的孔 |

套板:型芯固定孔的轴线与其他各板上孔的公共轴线的同轴度 |

圆形孔:6级 非圆形孔:7-8级 |

|

套板 |

套板:镶块圆孔的轴线与分型面的端面圆跳动(以镶块外缘为测量基准) |

6-7级 |

|

套板:镶块孔的表面与其分型面的垂直度 |

7-8级 |

|

|

套板:镶块圆孔的轴线与分型面端面跳动(以镶块外缘为测量基准) |

6-7级 |

|

|

套板:镶块孔的表面与其分型面的垂直度 |

7-8级 |

|

|

镶块 |

镶块上型芯固定孔的轴线对其分型面得垂直度 |

7-8级 |

|

镶块相邻两侧面的垂直度 |

6-7级 |

|

|

镶块相对两侧面的平行度 |

5级 |

|

|

镶块分型面对其侧面的垂直度 |

6-7级 |

|

|

镶块分型面对其底面的平行度 |

5级 |

|

|

圆形镶块的轴心线对其端面的圆跳动 |

6-7级 |

|

|

圆形镶块各成形台阶表面对安装表面的同轴度 |

5-6级 |

表14:形位公差数值表

|

主参数/mm |

平行度、垂直度公差等级 |

|||

|

5 |

6 |

7 |

8 |

|

|

公差值μm |

||||

|

≤10 |

5 |

8 |

12 |

20 |

|

>10-16 |

6 |

10 |

15 |

25 |

|

>16-25 |

6 |

12 |

20 |

30 |

|

>25-40 |

10 |

15 |

25 |

40 |

|

>40-63 |

12 |

20 |

30 |

50 |

|

>63-100 |

15 |

25 |

40 |

60 |

|

>100-160 |

20 |

30 |

50 |

80 |

|

>160-250 |

25 |

40 |

60 |

100 |

|

>250-400 |

30 |

50 |

80 |

120 |

|

>400-630 |

40 |

60 |

100 |

150 |

|

主参数/mm |

圆柱度、圆跳动公差等级 |

|||

|

5 |

6 |

7 |

8 |

|

|

公差值μm |

||||

|

>6-10 |

4 |

6 |

10 |

15 |

|

>10-18 |

5 |

8 |

12 |

20 |

|

>18-30 |

6 |

10 |

15 |

25 |

|

>30-50 |

8 |

12 |

20 |

30 |

|

>50-120 |

10 |

15 |

25 |

40 |

|

>120-250 |

12 |

20 |

30 |

50 |

|

>250-500 |

15 |

25 |

40 |

60 |

4.4.2模具零件图中未注形位公差:应符合表15要求

表15:未注形位公差 μm

|

名称 |

基本长度范围 |

|||||

|

≤10 |

>10-30 |

>30-100 |

>100-300 |

>300-1000 |

>1000-3000 |

|

|

直线度 |

0.02 |

0.03 |

0.04 |

0.06 |

0.08 |

0.1 |

|

平面度 |

||||||

|

垂直度 |

0.03 |

0.06 |

0.1 |

0.1 |

||

|

对称度 |

0.1 |

|||||

|

圆跳动 |

0.1 |

|||||

4.5压铸模表面粗糙度技术要求

压铸模零件表面粗糙度:应符合表16的要求

表16:压铸模零件工作部位表面粗糙度

|

分类 |

工作部位 |

表面粗糙度 (Ra) |

|||||||

|

6.3 |

3.2 |

1.6 |

0.8 |

0.4 |

0.2 |

0.1 |

|||

|

成形表面 |

型腔和型芯 |

|

|

|

|

○ |

○ |

○ |

|

|

受金属冲刷的表面 |

内浇口附近的型腔、型芯、内浇口及溢流槽入口 |

|

|

|

|

|

○ |

○ |

|

|

浇注系统表面 |

直浇道、横浇道、溢流槽 |

|

|

|

|

○ |

○ |

|

|

|

安装面 |

定模和动模座板,模脚与压铸机的安装表面 |

|

|

|

○ |

|

|

|

|

|

受力较大的摩擦表面 |

分型面,滑块楔紧面 |

|

|

|

○ |

○ |

|

|

|

|

导向部位表面 |

轴 |

导柱、导套和斜销的导滑面 |

|

|

|

|

○ |

|

|

|

孔 |

|

|

|

○ |

|

|

|

||

|

与金属液不接触的滑动表面 |

轴 |

复位杆与孔的配合面,滑块、斜滑块传动机构的滑块表面 |

|

|

|

○ |

|

|

|

|

孔 |

|

|

○ |

|

|

|

|

||

|

与金属液接触的滑动表面 |

轴 |

推杆与孔的表面,卸料板镶块及型芯滑动面滑块的密封面 |

|

|

|

○ |

○ |

|

|

|

孔 |

|

|

○ |

○ |

|

|

|

||

|

固定配合表面 |

轴 |

导柱和导套,型芯和镶块,斜销和弯销,楔紧块和模套等固定部位 |

|

|

|

○ |

|

|

|

|

孔 |

|

|

○ |

|

|

|

|

||

|

组合镶块品合面 |

成型镶块的拼合面精度要求较高的固定组合面 |

|

|

|

○ |

|

|

|

|

|

加工基准 |

划线的基准面,加工和测量的基准面 |

|

|

○ |

|

|

|

|

|

|

受压紧力的台阶表面 |

型芯,镶块的台阶表面 |

|

|

○ |

|

|

|

|

|

|

不受压紧力的台阶表面 |

导柱,导套,推杆和复位杆的台阶表面 |

|

○ |

○ |

|

|

|

|

|

|

排气槽表面 |

排气槽 |

|

|

○ |

○ |

|

|

|

|

|

非配合表面 |

其他 |

○ |

○ |

|

|

|

|

|

|

4.6 压铸模其他技术要求

4.6.1成型部位未注明圆角:R0.5,非工作部位棱边应倒角,型面与分型面或与型芯、推杆等相配合的交接边缘不允许倒角或倒圆。

4.6.2零件不允许有锈斑、碰伤、和凹痕等缺陷,保持无脏物和油污。

4.6.3零件经热处理后硬度应均匀,不允许有裂纹、脱碳、氧化斑点。

4.6.4应在模版的侧向基准面上作明显标记,其位置在离各基准面的边距为8mm处,标记为

Ф6深0.5mm的涂色平底坑。

4.6.5零件均应去除毛刺,图样中未注尺寸的倒角处均为0.5×45°。

4.7 压铸模总装技术要求

4.7.1模具分型面对定、动模座板安装位置的平行度:应符合表17要求

表17:模具分型面对定、动模座板安装位置的平行度 μm

|

被测面最大长度 |

≤160 |

>160-250 |

>250-400 |

>400-630 |

>630-1000 |

>1000-1600 |

|

公差值 |

0.03 |

0.05 |

0.07 |

0.1 |

||

4.7.2导柱、导套对定、动模座板安装面的垂直度:应符合表18要求

表18:导柱、导套对定、动模座板安装面的垂直度 mm

|

导柱、导套有效长度 |

≤40 |

>40-63 |

>63-100 |

>100-160 |

>160-250 |

|

公差值 |

0.015 |

0.02 |

0.025 |

0.030 |

0.040 |

4.7.3模具所有活动部分应保证位置准确,动作可靠,不得有歪斜和卡滞现象。要求固定的零

件不得相对窜动。

4.7.4在合模位置,复位杆端面应与其接触面贴合,允许以后不大于0.05mm的间隙。

4.7.5浇道转接处应光滑连接,镶拼处应密合,未注脱模斜度应不小于5°,表面粗糙度:

Ra≤0.4μm。

4.7.6滑块运动应平稳,合模后滑块和楔紧块应压紧,接触面积应不小于四分之三,开模后限位应准确可靠。

4.7.7合模后分型面应紧密贴合,如有局部间隙,其间隙应不大于0.05mm(排气槽除外)。

4.7.8冷却水路应畅通,不允许有渗漏现象,进水口和出水口应有明显标记。

4.7.9模具吊环螺钉要确保安全吊装,起吊时候模具应平稳,便于装摸。

4.8 压铸模的验收

4.8.1验收应包括以下内容:

1)外观检查;

2)尺寸检查;

3)模具材料和热处理要求检查;

4)试模和压铸件检查;

5) 质量稳定性检查;

4.8.2模具制作者应按模具图和本技术规范对整套模具进行外观、尺寸检查。

4.8.3模具制作者应要求热处理供方,提交热处理结果的检验报告,确认符合模具图要求和本技术规范,方可转序生产。

4.8.4完成4.8.2、4.8.3项目检查并确认合格后,可进行试模。

试模工艺参数应进行记录,模具使用中活动部分动作应灵活、稳定、准确、可靠,冷却水路及液压油路应畅通、不渗漏,模具排气良好,金属液没有飞溅现象。

4.8.5试模工艺稳定后,应连续提取5-10模压铸件进行检验。模具制作者和顾客确认铸件合格后,公司开具合格证并随模具交付顾客。

4.8.6模具质量稳定性检验的生产批量:锌合金:3000模,铝、镁合金:1500模;

除与顾客有特殊约定外,上述工作应在接到被检模具后1个月内完成。

4.8.7顾客在稳定性检验期间,应按图样和本技术规范对模具主要零件的材质、热处理和表面处理情况进行检查或抽查,发现质量问题应有模具制造者解决。

4.9压铸模的标志、包装、运输、贮存

4.9.1在模具非工作面的明显处应作出标志,标志应包含:模具号、模具名称、出厂日期、供方名称。

4.9.2模具交付前应清洗干净,所有零件表面应涂覆防锈剂。

4.9.3模具交付前,经试模合格后的模具应合模后水平放置,放置场地应通风、干燥,防止模具的锈蚀。

4.9.4出厂模具根据运输要求进行包装,应防潮、防止磕碰,保证在正常运输中模具完好无损。

以上就是100唯尔(100vr.com)小编为您介绍的关于压铸的知识技巧了,学习以上的模具设计基础:压铸模具技术规范知识,对于压铸的帮助都是非常大的,这也是新手学习模具专业所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

上一篇: 八大压铸模具的技术标准,必须遵守!

压铸课程推荐

模具专业热门资料

模具专业技术文档

推荐阅读

向客服提问

向客服提问